Leicht, vielseitig und einfach zu verarbeiten – PVC ist ideal für zahlreiche Anwendungen. In unserem PVC Ratgeber zeigen wir Ihnen, wie Sie das Material optimal bearbeiten und nutzen.

Verarbeitungsrichtlinien für PVC Kunststoffplatten

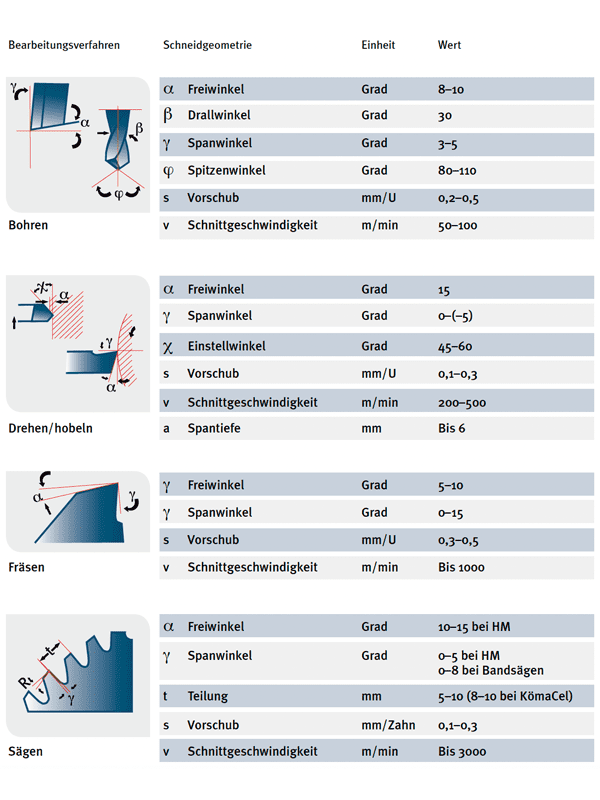

Wie lässt sich PVC bearbeiten? Die Verarbeitung von Kunststoffplatten erfordert die Beachtung besonderer Richtlinien. Die nachfolgend aufgeführten Richtwerte sollen eine Orientierung geben – sie wurden durch vielfältige Versuche ermittelt, können jedoch nicht für jeden Fall der Anwendung verbindlich sein.

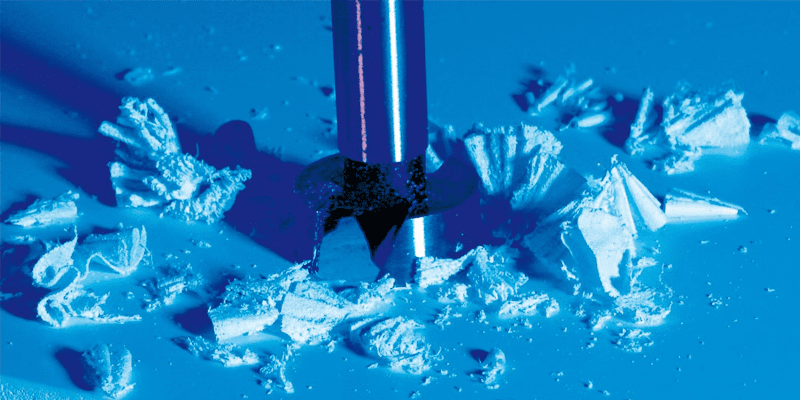

Zur spanenden Bearbeitung unserer PVC-Integralschaum-, PVC-Hartschaum- und Hart PVC-Platten sind fast alle Werkzeuge und Werkzeugmaschinen verwendbar, die aus der Holz- und Metallverarbeitung bekannt sind. Man arbeitet mit hohen Schnittgeschwindigkeiten, geringem Vorschub und geringer Spantiefe. Eine Kühlung der Schnittstellen und Schnittwerkzeuge ist normalerweise nicht erforderlich.

Es ist jedoch darauf zu achten, dass die bei der Bearbeitung entstehende Wärme mit dem Span schnell abgeführt wird und dass die Schneiden der Werkzeuge scharf gehalten werden. Bei großen Schnitttiefen muss häufig gekühlt werden, um ein Schmieren des Werkstoffes zu vermeiden: Dies kann mit Pressluft oder auch mit Wasser (Kühl-Emulsion) erfolgen. Für eine gute Absaugung von Spänen und Staub ist nicht zuletzt auch wegen der bestehenden Schutzvorschriften zu sorgen.

Bei allen Bearbeitungsverfahren ist unbedingt darauf zu achten, dass keine tiefen Riefen oder scharfen Querschnittsübergänge auftreten, da sie infolge der bekannten Kerbwirkung bei Belastung einen frühzeitigen Materialbruch einleiten würden. Glatte Oberflächen an den Kanten sind durch die Nachbehandlung mit Schwabbelscheiben (Filz-, Nessel- oder Sisalgewebescheiben oder Filzband) zu erzielen. Zusätzlich können Schleif- bzw. Polierpasten verwendet werden. Die beim Sägen, Bohren oder Fräsen entstehenden Kanten können mit Flachschabern (Spanwinkel 15°) sauber angefast und nachgearbeitet werden.

Richtwerte von Schnittbedingungen und Schneideformen für die nachfolgend aufgeführten Bearbeitungsverfahren enthält die Tabelle auf Seite 15; weitere Angaben finden Sie auch in der VDI-Richtlinie 2003.

1.1 Spanende Bearbeitung von PVC

1.1 Wie lässt sich PVC sägen?

Empfehlenswert sind schnelllaufende Band- und Kreissägen mit Schnittgeschwindigkeiten von bis zu 3000 m/min. Je nach Plattenstärke verwendet man Sägeblätter mit einer Zahnteilung zwischen 5 und 10 mm. Bei Kreissägen empfiehlt sich in der Regel eine Zahngeometrie im Wechsel Flachzahn-, Trapezzahn und Hartmetall-Bestückung.

Sägeblatt-Durchmesser (Ø) und Zähnezahl (ZZ) sind auf den zu bearbeitenden Werkstoff, die Maschinenart und -drehzahl abzustimmen (z. B. KömaCel Ø 300 mm, ZZ 96, Drehzahl 4000–5000 U/min, Horizontal- oder Vertikal-Plattensäge).

Um saubere Schnittkanten zu erhalten und Kantenausbrüche zu vermeiden, ist das Plattenmaterial grundsätzlich vibrationsfrei aufzuspannen. Dies gilt besonders für dünne Plattenstärken von 1–3 mm sowohl als Einzelplatte als auch im Verbund. Die Stärke 1 mm sollte mit der Schlagschere getrennt werden.

Bei Stichsägen sind nur geschärfte, nichtgeschränkte Sägeblätter zu verwenden (Kunststoff, PVC). Der manuelle Vorschub muss gleichmäßig und langsam erfolgen.

In besonderen Fällen ist es ratsam, den Beratungsservice der Sägeblatt-Hersteller in Anspruch zu nehmen.

Informationen über die Schneidgeometrie der Bearbeitungsverfahren entnehmen Sie bitte der Tabelle auf Seite 15. Die Hinweise der jeweiligen Maschinen-Hersteller sind selbstverständlich zu beachten!

1.2 Wie lässt sich PVC bohren?

Alle Kunststoffplatten können mit den vom Bohren metallischer Werkstoffe bekannten Spiralbohrern (DIN 1412, Spiralbohrer) gebohrt werden, deren Drallwinkel ca. 30° betragen.

Der Spitzenwinkel kann bis ca. 110° betragen, der Hinterschliffwinkel sollte dabei 12–16° nicht unterschreiten.

Schnittgeschwindigkeit und Vorschub sind abhängig von der Bohrungstiefe; sie werden mit zunehmender Werkstückdicke niedriger eingestellt.

Für Bohrungen über 20 mm Durchmesser benutzt man Zweischneider mit Führungszapfen, Bohrungen über 40 mm Durchmesser werden mit Kreisschneidern hergestellt (z. B. Schälbohrer).

1.3 Wie lässt sich PVC drehen?

Beim Schruppen ist es ratsam, einen kleinen Vorschub mit großer Spantiefe zu kombinieren und die Schneidespitze mit einem Radius von mindestens 0,5 mm zu versehen, um eine riefenfreie Oberfläche zu erhalten.

Beim Feindrehen sollte die Spantiefe maximal 2 mm betragen. Bei größerem Vorschub können Materialausbrüche durch das Einstellen einer kleineren Schnittgeschwindigkeit vermieden werden.

1.4 Fräsen von PVC

Beim Fräsen ist besonders darauf zu achten, dass die Werkzeuge kunststoffgerecht angeschliffen sind und ein ausreichendes Spanvolumen aufnehmen können. Vorteilhaft ist dabei das Arbeiten mit großem Vorschub, großen Schnitttiefen und nicht zu hoher Schnittgeschwindigkeit.

Auch das 3-D-Fräsen ist mit PVC-Integralschaum, PVC-Hartschaum und Hart PVC problemlos möglich. Hierzu wird das Plottersystem mit einem speziellen Kugelkopf-Fräser ausgerüstet und mit einer passenden Computer-Software verknüpft.

1.5 PVC Schneiden, Stanzen und Lochen

Hart PVC-Platten lassen sich bis zu einer Stärke von 3 mm auf Tafelscheren schneiden. Der Schnitt hat zügig zu erfolgen; die Platten sollten dabei eine Raumtemperatur von mindestens 20 °C besitzen. Dickere Platten sollten mit der Säge getrennt werden.

Hart PVC- und PVC-Hartschaum-Platten mit einer Dicke von bis zu 3 mm können auch mit Façonmessern oder zweiteiligen Werkzeugen gestanzt und gelocht werden. Empfehlenswert sind Stanzmesser (Band-stahl) mit beidseitigem Facettenschliff. Ein Aufwärmen der Kunststoffe auf 30 bis 40 °C begünstigt den Arbeitsvorgang.

1.6 Lässt sich PVC Laserschneiden?

Aufgrund der beim Laserschneiden an das Material abgegebenen Wärme ist dieses Verfahren für PVC-Hartschaumplatten ungeeignet.

1.7 Wasserstrahlschneiden von PVC

Eine alternative Trenntechnologie (Kaltschnittverfahren) ist das Wasserstrahlschneiden. Für PVC-Integralschaum, PVC-Hartschaum und Hart PVC ist diese Schneidtechnik besonders geeignet, wenn komplexe Konturen auszuschneiden sind.

Bis 3 mm Plattenstärke kann mit reinem Wasserstrahl geschnitten werden. Ab 4 mm Stärke sollte dem Schneidwasser ein Abrasivmittel (z. B. Quarzsand) beigegeben werden.

Je nach Plattentyp und -stärke sowie Art und Qualität der Schneideanlage sind unterschiedliche Schnittgeschwindigkeiten möglich. Die Schnittgeschwindigkeit hängt maßgeblich von der Schnittflächenqualität ab und sollte gegebenenfalls mit dem Auftraggeber abgestimmt werden.

Zu Beginn jeder Serie ist es deshalb immer ratsam, zuerst die Schnittgeschwindigkeit im Hinblick auf die Schnittflächenqualität zu ermitteln.

2. Spanlose Bearbeitung von PVC

PVC-Hartschaum- und Hart PVC-Platten können mit den unterschiedlichsten Verfahren spanlos verformt werden: durch Abkanten, Biegen, Pressformen, Stauchen, Streckziehen und Tiefziehen.

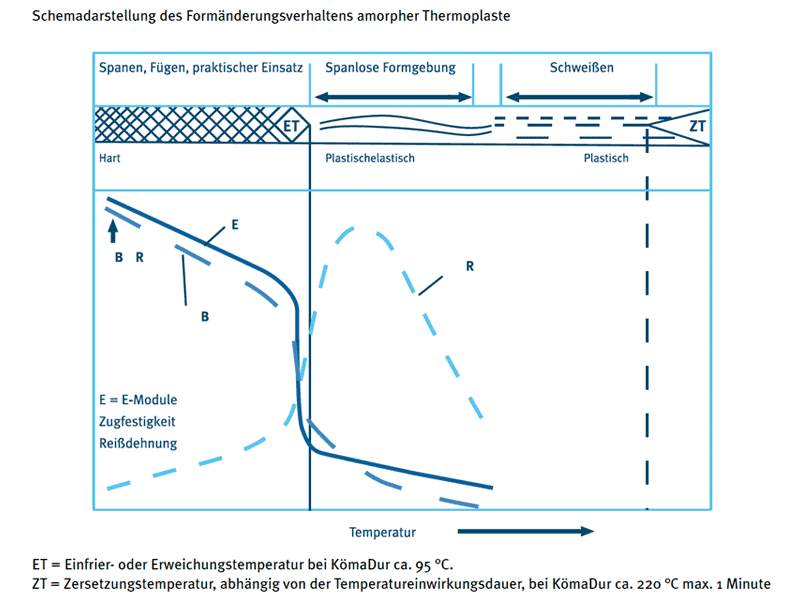

Von praktischer Bedeutung hinsichtlich der Verarbeitbarkeit und der Anwendung ist das in der untenstehenden Abbildung schematisch dargestellte Formänderungsverhalten der Hart PVC-Kunststoffplatten in Abhängigkeit von der Temperatur. Das E-Modul und die Zugfestigkeit liefern eine Aussage über den Formänderungswiderstand und die Reißdehnung sowie über das Formänderungsvermögen bei der jeweiligen Temperatur.

Das Umformen erfolgt normalerweise im plastischelastischen Zustand. Die Dehnungen erreichen hier Höchstwerte, und die erforderlichen Umformkräfte können gering gehalten werden. Zur Vermeidung von Gefügeschäden dürfen PVC-Hartschaum- und Hart PVC-Platten nicht innerhalb und unterhalb des ET-Bereichs (ET = Einfrier- oder Erweichungstemperatur), d. h. bei Temperaturen unterhalb von 90 °C, umgeformt werden. Die günstigsten Temperaturbereiche für die einzelnen Warmformprozesse sind je nach Plattenwerkstoff und Einsatzzweck unterschiedlich.

Eine optimale Verformung setzt übrigens immer voraus, dass die Platten gleichmäßig durchgewärmt sind. Das Aufheizen erfolgt bevorzugt mit Heizstrahlern oder aber in Wärme- oder Umluftöfen. Für eine zonenweise Erwärmung, z. B. beim Abkanten, ist auch der Einsatz von Heizelementen möglich.

Bei Platten ab 3 mm Stärke empfiehlt sich zudem ein beidseitiges Beheizen, um die Anwärmzeit zu verkürzen und eine thermische Schädigung an einer Oberfläche zu vermeiden.

2.1 Kann ich PVC Tiefziehen und Streckziehen?

Hart PVC- und PVC Hartschaum-Platten können auf allen marktüblichen Umformmaschinen tief- und streckgezogen werden. Es ist dabei lediglich darauf zu achten, dass die Maschinen nach allen Seiten gegen Zugluft abgeschirmt sind.

Schnelle Taktzeiten können erreicht werden, wenn die Werkzeuge für diese Umformverfahren mit einer Kühlung versehen sind. Beim Vakuumtiefziehen bringen sandgestrahlte Oberflächen den Vorteil, dass die Luft restlos ohne bleibende Luftnester abgesaugt werden kann. Die Vakuumbohrungen sollten einen maximalen Durchmesser von 0,8 mm haben, um Abformungen der Bohrlöcher zu vermeiden. Die Kanten sind allgemein mit Radien von maximal ein- bis dreimal Plattendicke abzurunden.

Bei Positivformen ist darauf zu achten, dass die Werkzeuge eine ausreichende Konizität besitzen. Sie beträgt bei Hart PVC- und PVC Hartschaum-Platten ca. 5 °C. Bei Negativformen ist eine Konizität nicht erforderlich, da sich die Tiefziehteile beim Abkühlen von der Form trennen.

Zum Kühlen wird allgemein Pressluft eingesetzt. Pressluft mit Sprühwasser jedoch darf erst dann verwendet werden, wenn die Oberflächen erstarrt sind. Von den verschiedenartigen Verfahrenstechniken für Streckziehen und Tiefziehen sind besonders die Positivverfahren zu erwähnen, bei denen die erwärmte Platte pneumatisch vorgestreckt wird. Mit diesen Verfahren erhält man in der Regel Tiefziehteile mit den gleichmäßigsten Wanddicken!

In diesem Zusammenhang ist es wichtig zu erwähnen, dass an allen Stellen, an denen die Kunststoffplatte zum Anliegen kommt, jede weitere Verformung aufhört.

Ein Verziehen der Formteile lässt sich durch hohe Verformungstemperaturen, langsames Abkühlen, möglichst niedrige Entformungstemperaturen und Randbeschnitt sofort nach dem Entformen weitgehend vermeiden. Für das Umformen selbst und die Auslegung der Werkzeuge ist der Schwund der Platten zu berücksichtigen, der bei PVC Hartschaum und Hart PVC etwa 0,5 % betragen kann.

PVC Integralschaum in den Stärken von 4 bis 6 mm ist ebenfalls tiefziehbar. Die dickeren Integralschaum-Platten sind aufgrund ihrer Beschaffenheit allerdings nur bedingt tiefziehbar. Verformungen unter thermischem Einfluss sind jedoch in begrenztem Umfang möglich (Biegen, Abkanten mit Kerbe usw.).

2.2 Lässt sich PVC Abkanten, Biegen und Pressformen?

Die Kunststoffplatten dürfen nur auf geeigneten Vorrichtungen abgekantet und gebogen werden. Der engste Biegeradius darf zwei- bis dreimal Plattenstärke nicht unterschreiten; die zu erwärmende Zone sollte mindestens fünfmal Plattenstärke breit sein.

Bei linienförmiger Erwärmung treten nach dem Abkühlen im Kunststoff Spannungen auf, die bei Abkantungen mit geringen Schenkellängen einen Verzug verursachen. Bei Schenkellängen von 20-mal Plattenstärke ist normalerweise kein Verzug mehr zu erwarten. Deshalb empfehlen wir, bei kleineren Schenkellängen den ganzen Zuschnitt zu erwärmen.

Durch Einkerbung (V-Nut) auf der Innenseite sind Abkantungen mit relativ kleinem Radius möglich.

2.3 Kann ich PVC Platten warm abkanten?

Um zu verhindern, dass die Zellstruktur zu stark verstreckt wird, ist ein Mindestbiegeradius von ca. 2-mal der Plattendicke zu beachten. Bei Kunststoffplatten ab 8 mm entfernen Sie bitte den Materialüberschuss vor dem Biegen durch eine eingefräste V-Nut entlang der Biegeinnenkante. Anschließend können Sie die Außenseite der Biegekante vorsichtig erwärmen, einen Schenkel hoch biegen und die entstandene Fuge dann verkleben. Dabei sollte jedoch eine Restdicke von 1 bis 2 mm bei den Hartschaumplatten erhalten bleiben. Beim Fräsen darauf achten, dass die V-Nut um 1° größer wird als der gewünschte Biegewinkel – bei einem 90° Winkel also beispielsweise 91°.

2.4 Wie lassen sich PVC Platten kalt biegen?

Beim Kaltbiegen beträgt der Mindestbiegeradius für Hartschaumplatten in etwa das 100-fache der Plattendicke, also beispielsweise 200 mm für eine 2 mm dicke Platte. Zum Kaltbiegen von dicken Platten, sägen Sie mit Hilfe einer Tischkreissäge ungefähr zehn parallele Einschnitte mit einem Abstand von einer Sägeblattbreite in die Platte, so dass eine Restdicke von 1 bis 2 mm erhalten bleibt. Mit dieser Methode können Sie auch dicke Platten in jeden gewünschten Winkel biegen, ohne sie zu erwärmen.

2.5 Kann ich PVC prägen?

Beim Prägen von Vertiefungen wie Zahlen, Schriftzeichen o. Ä. kommen Prägewerkzeuge zum Einsatz, wie sie z. B. in der Blechverarbeitung, der Kartonagen- und Lederindustrie üblich sind. Die Werkzeuge müssen vorgewärmt sein: bei PVC-Integralschaum, PVC-Hartschaum und Hart PVC bis auf etwa 100–130°C.

Der Prägevorgang selbst erfolgt im Allgemeinen ohne Erwärmung des Plattenzuschnitts. Weitere ausführliche Hinweise über das Umformen von PVC-Hartplatten finden Sie in der VDI-Richtlinie 2008.

2.6 Warmformverfahren von PVC

| Werkstoff | Abkanten, Biegen und Pressformen | Tiefziehen |

|---|---|---|

| PVC-Integralschaum | ca. 130° C | Bedingt |

| PVC-Hartschaum | ca. 130° C | 120 – 150° C |

| Hart PVC | 120 – 140° C | 135 – 180° C |

Tabelle: Richtwerte der Warmformtemperaturen für die spanlose Formgebung Achtung: Wird das Material auf über 180°C erhitzt, führt das zuerst zu Verfärbungen und anschließend zur thermischen Schädigung. Vermeiden Sie Verformungen der Hartschaumplatten von unterhalb 120°C, um die Zellstruktur nicht zu schädigen.

3. PVC Schweißen

PVC-Integralschaum, PVC-Hartschaum und Hart PVC bestehen aus thermoplastischen Kunststoffen.Die Platten lassen sich durch Schweissen miteinander verbinden.

Die Materialien lassen sich durch Warmgasschweißen, Heizelementeschweißen, Abkantschweißen und Reibungsschweißen und mit allen hierfür auf dem Markt befindlichen Geräten verbinden.

Vor dem Schweißen ist in allen Fällen darauf zu achten, dass die Platten im Bereich der Schweißzone einwandfrei mit Reinigungsmitteln, besser jedoch spanend, gereinigt wurden.

Nach dem Schweißen kann man, je nach Fertigprodukt und Einsatzzweck, die Naht unbearbeitet lassen oder aber z. B. durch Feilen, Abziehen, Schleifen oder Hobeln nacharbeiten, wobei darauf zu achten ist, dass keine Kerben entstehen. Bei PVC-Integralschaum und

PVC-Hartschaum-Platten ist Sorgfalt geboten, um Schaumeinfall zu vermeiden.

Bei Platten ab 3 mm Stärke empfiehlt sich zudem ein beidseitiges Beheizen, um die Anwärmzeit zu verkürzen und eine thermische Schädigung an einer Oberfläche zu vermeiden.

3.1 Wie lässt sich PVC Warmgasschweißen (mit Schweißzusatz)?

Beim Warmgasschweißen mit einer Schweißdüse werden Plattenwerkstoff und Schweißdraht an der Schweißstelle durch erwärmtes Gas (bis 0,3 bar, Niederdruckgebläse, z. B. Leister, Wegener, Zinser, Forsthoff ) sowie mit meist öl- und wasserfreier Druckluft in den plastischen Zustand gebracht und schließlich unter Druck verbunden.

Schweißdrähte werden von uns in Rollen oder als Stäbe in verschiedenen Abmessungen und Profilen geliefert. Das Schweißen erfolgt manuell oder maschinell. Es ist eine Anzahl unterschiedlicher Schweißgeräte und Schweißdüsen auf dem Markt.

Besonders bewährt haben sich die Schnellschweißdüsen, die hohe Schweißgeschwindigkeiten erlauben und durch das gleichmäßige Erwärmen von Draht und Platte sichere Schweißnähte ergeben.

Halbautomatisierte Schweißgeräte mit mechanischem Vorschub sind besonders bei Serienfertigungen vorteilhaft.

Die am häufigsten vorkommenden Schweißnahtformen sind V-Naht, X-Naht und Kehlnaht (siehe hierzu DIN 16930 und 16932). Mit V-Nähten werden Platten geringer Stärke verschweißt, mit X-Nähten sollte man möglichst von beiden Plattenseiten im Wechsel schweißen, um einen Schweißverzug zu vermeiden. Die in der Tabelle angegebenen Richtwerte der Warmgastemperaturen (gemessen in der Düse) sind möglichst einzuhalten, um Schweißnähte mit guten Schweißfaktoren zu erzielen.

Gute Schweißfaktoren setzen weiterhin voraus, dass der Schweißdraht unverstreckt mit konstantem Druck und gleichbleibender Geschwindigkeit verschweißt wird. Vor jeder neuen Schweißdrahtlage ist die Fuge auszuschaben; thermisch geschädigte Stellen sind zu entfernen. Zur Beherrschung des Schweißens ist eine eingehende praktische Schulung unerlässlich: Warmgasschweißen sollte ausschließlich von geschulten Fachkräften ausgeführt werden.

| Werkstoff | Runddüse | Schnellschweißdüse |

|---|---|---|

| PVC-Integral- und Hartschaum | 240 – 270° C | 270 – 290° C |

| Hart PVC | 300 – 330° C | 220 – 350° C |

Tabelle: Richtwerte für Warmgas- und Heizelementschweißen, Temperaturen in der Düse (°C). Die hier angegebenen Richtwerte sind abhängig vom Warmluftdurchsatz (40–60 l/min), der Schweißgeschwindigkeit, der Schweißdrahtart, der Temperatureinwirkzeit usw. Runddüse 15–20 cm/min

3.2 Wie lässt sich PVC Heizelementschweißen (Stumpfschweißen)?

Zum Verschweißen von PVC-Integralschaum-, PVC-Hartschaum und Hart PVC-Platten können auch die bekannten Schweißverfahren mit spiegel-, ring- oder schwertförmigen Heizelementen angewendet werden. Dabei werden die einwandfrei begradigten und gesäuberten Fügeflächen der zu verschweißenden Teile mit schwachem Druck gegen die heißen Heizelemente bis zum plastischen Zustand erwärmt und anschließend gegeneinandergepresst. Es sind einfach auszuführende und sehr zeitsparende Schweißverfahren, die spannungsarme und hochbelastbare Verbindungen ergeben.

Wenn die für jeden Werkstoff erforderlichen Schweißbedingungen wie Temperatur der Heizelemente, Anpressdruck an das Heizelement, Anpressdruck beim Zusammenfügen und sofortiges Zusammenfügen nach dem Entfernen der Heizelemente eingehalten werden, können Nahtfestigkeiten erreicht werden, die der Festigkeit des Grundwerkstoffes nahezu gleichkommen! Richtwerte für diese Heiz- und Anpressbedingungen entnehmen Sie bitte der Tabelle.

Die nachfolgenden Parameter müssen genau eingestellt und regelmäßig überprüft werden. Das Anwärmen sollte nur so lange dauern, bis das auf-geschmolzene Material einen Wulst von 1–2 mm bildet; der Anpressdruck ist dabei so gering einzustellen, dass das aufgeschmolzene Material nicht weiter als unvermeidbar aus der Aufschmelzzone verdrängt wird.

Nach dem Entfernen der Heizelemente sind die aufgeschmolzenen Schweißflächen unverzüglich unter entsprechendem Druck so lange zusammenzudrücken, bis das Material wieder erstarrt ist.

| Werkstoff | Oberflächentemperatur des Heizelements | Anpressdruck (MPa) beim Anwärmen | Anpressdruck (MPa) beim Fügen |

|---|---|---|---|

| PVC-Integral- und Hartschaum | 210 – 230° C | 0,05 | 0,1 – 0,2 |

| Hart PVC | 220 – 350° C | 0,05 | 0,3 – 0,5 |

Tabelle: Richtwerte für Warmgas- und Heizelementschweißen. Die hier angegebenen Richtwerte sind abhängig von Plattenstärke, Aufwärmzeit usw. Runddüse 30–70 cm/min

Die nachfolgenden Parameter müssen genau eingestellt und regelmäßig überprüft werden.

Das Anwärmen sollte nur so lange dauern, bis das auf-geschmolzene Material einen Wulst von 1–2 mm bildet; der Anpressdruck ist dabei so gering einzustellen, dass das aufgeschmolzene Material nicht weiter als unvermeidbar aus der Aufschmelzzone verdrängt wird.

Nach dem Entfernen der Heizelemente sind die aufgeschmolzenen Schweißflächen unverzüglich unter entsprechendem Druck so lange zusammenzudrücken, bis das Material wieder erstarrt ist.

3.3 Informationen zum Abkantschweißen von PVC

Eine Abwandlung des Stumpfschweißens ist das Abkantschweißen. Dabei wird auf die auf einer ebenen Unterlage liegende Platte das aufgeheizte Heizelement an der Biegestelle als Schneide aufgesetzt, bis sie einschmilzt.

Die Schneide hat für rechtwinklige Abkantungen einen Winkel von 60°; sie sollte in die Platte bis zu 2/3 der Plattenstärke eindringen, bevor sie wieder aufgeschwenkt wird. Die Platte wird dann sofort abgewinkelt und an der angewärmten Stelle verschweißt.

Um den notwendigen Anpressdruck aufzubringen, muss der Spitzenwinkel der Anwärmflächen am Heizelement um etwa 15 bis 20° kleiner sein als der gewünschte Abkantwinkel. Bei dicken Platten kann die Anwärmzeit verkürzt werden, indem eine keilförmige Nut vorgefräst wird.

4. Wie lässt sich PVC kleben?

PVC-Integralschaum-, PVC-Hartschaum- und Hart PVC-Platten lassen sich ebenso wie alle anderen PVC-Hart-Werkstoffe mit sich selbst und auch mit anderen Werkstoffen verkleben.

Je nach Anforderung und Einsatz können verschiedene Klebstofftypen verwendet werden. Zum Miteinanderverkleben der Materialien eignen sich lösemittelhaltige Klebstoffe (z.B. C 004) sowie lösemittelfreie Polyurethan Klebstoffe (z.B. C 012). C 004 ist ein farblos abbindender PVC-Klebstoff, der aufgrund seiner fugenfüllenden Eigenschaften in der Lage ist, kleine Unebenheiten der Klebflächen auszugleichen. Er bindet äußerst schnell ab und sollte nur für Kleinflächen Verklebungen (wie z.B. Stöße) eingesetzt werden.

Die Festigkeitseigenschaften der abgebundenen Klebenähte liegen im Bereich der Materialfestigkeit der Platten.

Die PUR-Klebstoffe C 012 sind lösemittelfrei und feuchtigkeitsbeständig. Sie eignen sich sowohl für PVC-Hartplatten untereinander als auch zur Verbindung mit anderen Materialien wie z. B. Metallen, Steingut, Beton, Holz, vielen Hartkunststoffe und Hartschaum (Styropor, PU usw.). Bei nicht lösemittelhaftenden Klebern und Klebesystemen ist es erforderlich, die zu verklebende Oberfläche zuvor mit Waschbenzin 80/110 oder Spiritus zu reinigen.

5. Wie bedrucke und lackiere ich PVC?

PVC-Integralschaum-, PVC-Hartschaum- und Hart PVC- Platten lassen sich aufgrund ihrer glatten Oberflächen gut bedrucken, bemalen und lackieren. Prinzipiell sind sie mit allen PVC-geeigneten Lacksystemen lackierbar.

Als besonders geeignet haben sich die folgenden Systeme herausgestellt:

1. ein- und zweikomponentige Lacksysteme auf Acryl-Basis

2. zweikomponentige Polyurethan-Lacksysteme (sog. DD-Lacke)

3. Siebdruckfarben für PVC (Bindemittelbasis Acryl-Harz/PVC-Copolymerisat)

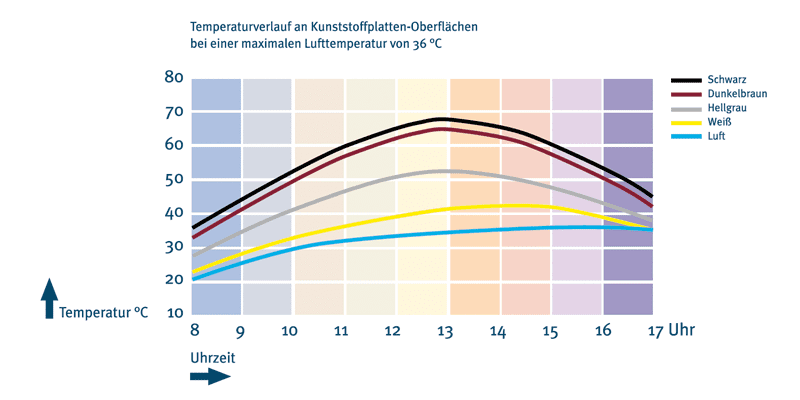

Die unter 1. und 2. aufgeführten Lacksysteme sind im Spritzverfahren gut aufzutragen. Die unter Punkt 3 genannten Siebdruckfarben (Hersteller: z.B. Diegel, Wiederhold, Marabu, Pröll, Sericol) sind hauptsächlich im Siebdruckverfahren anzuwenden. Malen und Lackieren ist damit auch möglich. Hierzu sind die Farben jedoch auf die entsprechende Viskosität einzustellen. Die anzuwendenden Farbtypen erfahren Sie bei den Farben-Herstellern. Neuerdings werden übrigens auch strahlenhärtbare Lacke verwendet, wodurch aber – abhängig von der Strahlendauer – Verfärbungen der nicht lackierten Flächen auftreten können. Die zu bedruckende Oberfläche muss, wie bei allen anderen Materialien, gereinigt und fettfrei sein. Bei Platten, die der direkten Sonneneinstrahlung ausgesetzt sind, ist aber wegen zu hoher Temperaturaufnahme von einer groß- oder vollflächigen dunklen Lackierung abzuraten.

Sollten Außeneinsatz und Bewitterungsverhalten von Bedeutung sein, ist unbedingt Rücksprache mit den Farben-Herstellern zu nehmen. Die Verarbeitungsrichtlinien und Hinweise in den anwendungstechnischen Merkblättern der Farben-Hersteller sind zu beachten und gegebenenfalls zu erfragen.

Digitaler Direktdruck

Allgemeines zum Direktdruck

Die PVC-Hartschaum Platten finden immer mehr ihre Verwendung im digitalen Direktdruck. Dabei bilden die Platten jedoch nur eine von mehreren Einflussgrößen auf das Druckergebnis. Mindestens genauso entscheidend sind bei dieser Drucktechnologie Faktoren wie Schutzfolie, Bildaufbau, Druckmaschine, Druckfarbe, statische Aufladung, Maschinenbedienung sowie vielfältige Umwelteinflüsse (Luftfeuchtigkeit, Temperaturen etc.). Arbeiten Sie bei diesem Verfahren jedoch immer mit Baumwollhandschuhen.

Einfluss von UV-Lampen

Auch das Alter, die Anzahl und die Einstellung der eingesetzten UV-Lampen spielen eine wichtige Rolle: eine zu geringe UV-Intensität verursacht beispielsweise eine ungenügende Vernetzung und dadurch eine ungenügende Haftung der Farbe. Ist die UV-Intensität zu hoch, kann das Substrat vergilben, während die ebenfalls abgegebene IR-Strahlung zur Überhitzung und letztendlich zum Schüsseln des Substrats führen kann.

Bild- und Farbwerte

Helle und durchscheinende Farbtöne haften dank der unterschiedlichen Vernetzung besser auf dem Substrat als dunkle und deckende Farbtöne. Aber auch eine zu hohe Luftfeuchtigkeit kann ein Grund für ungenügende Farbhaftung sein. Verlässlich geprüft werden kann die Farbhaftung jedoch erst frühestens 24 bis 48 Stunden nach dem Bedrucken.

Einfluss von Schutzfolien

Schutzfolien verhindern zwar die Verschmutzung der Platten, erhöhen aber beim Entfernen die statische Ladung und können so zu einem ungleichmäßigen Druckbild, der sogenannten „Wolkenbildung“ führen. Deshalb empfehlen wir unfolierte Platten für den Direktdruck bei gering pigmentierten, einfarbigen Druckmotiven (z.B. bei Hintergrundpaneelen) zu verwenden.

6. Hinweise zu Befestigungstechniken für PVC

PVC-Integralschaum-, PVC-Hartschaum- und Hart PVC- Platten unterliegen als thermoplastische Kunststoffe bei Temperatureinwirkung einer größeren Längenveränderung als z. B. Werkstoffe aus Holz oder Metall (linearer Wärmeausdehnungskoeffizient α = 0,08 mm/m · °C).

Bei der Erstellung von Werbeträgertafeln wie z. B. Fassaden- und Bandenwerbung muss daher stets darauf geachtet werden, dass die Platten eine Möglichkeit zur Ausdehnung haben. Je nach Verwendungszweck sind deshalb geeignete Befestigungskonstruktionen erforderlich.

7. Hinweise zu Transport und Lagerung von PVC

Lagern Sie PVC-Integralschaum-, PVC-Hartschaum- und Hart PVC-Platten in klimatisierten Räumen bei ca. 15 – 25°C stets trocken auf einer ebenen Unterlage. Beim Lagern soll die maximale Stapelhöhe des LKWs nicht überschritten werden.

Die Platten dürfen in der Verpackung nicht der Bewitterung und Sonneneinwirkung ausgesetzt werden, dies speziell bei schutzfolierten Platten.

Zum Be- und Entladen sind geeignete Stapler bzw.Hubgeräte zu benutzen.

Beim Entladen bitte die Plattenverpackung direkt auf Beschädigungen prüfen und gegebenenfalls auf den Lieferpapieren vermerken. Schutzfolierte Platten sollten innerhalb von 6 Monaten verarbeitet werden.

8. Wie beständig ist PVC?

| Beständig gegen | alle Materialien |

|---|---|

| Aliphatische Kohlenwasserstoffe: Leichtbezin, Heptan, Hexan, Petroläther |

beständig |

| Pflanzliche Fette, Öle | beständig |

| Mineralische Öle und Fette | beständig |

| Laugen: Seifenlaugen, Natronlaugen |

beständig |

| Säuren: Salzsäure bis 20%, Schwefelsäure bis 5%, Essigsäure bis 5%, Zitronensäure bis 5% |

beständig |

| Alkohole: Äthylalkohol, Butanol, Isopropylalkohol, Spiritus |

beständig |

| Ester, Ketone, aromatische Kohlenwasserstoffe usw. Aceton, Amylacetat, Anilin, Äther, Äthylacetat, Benzol, MEK |

nicht beständig |

9. Informationen zum Bearbeitungsverfahren der Schneidgeometrie

10. Wie verwende ich PVC-Platten unter Sonneneinstrahlung?

PVC-Platten, massiv und geschäumt, haben sich seit vielen Jahren bei unterschiedlichsten Witterungs- und Umwelteinflüssen im Außeneinsatz als Schilder,Transparente, Beschriftungstafeln, Displays usw. bestens bewährt.

Wetterbeständigkeit

PVC-Integralschaum, PVC-Hartschaum und Hart PVC sind wetterecht, wetterbeständig und feuchtigkeitsresistent, und sie sind daher im Außenbereich sehr gut einsetzbar. Dies bedeutet, dass auf Jahre hinaus keine materialbedingten Eigenschaftsänderungen auftreten werden. Die weißen Plattentypen sind hinsichtlich der Farbe beständig, bei eingefärbten Platten ist eine Farbtonänderung (Aufhellung) durch die höhere Absorption der Sonnenstrahlung möglich.

Einstrahlungsintensität

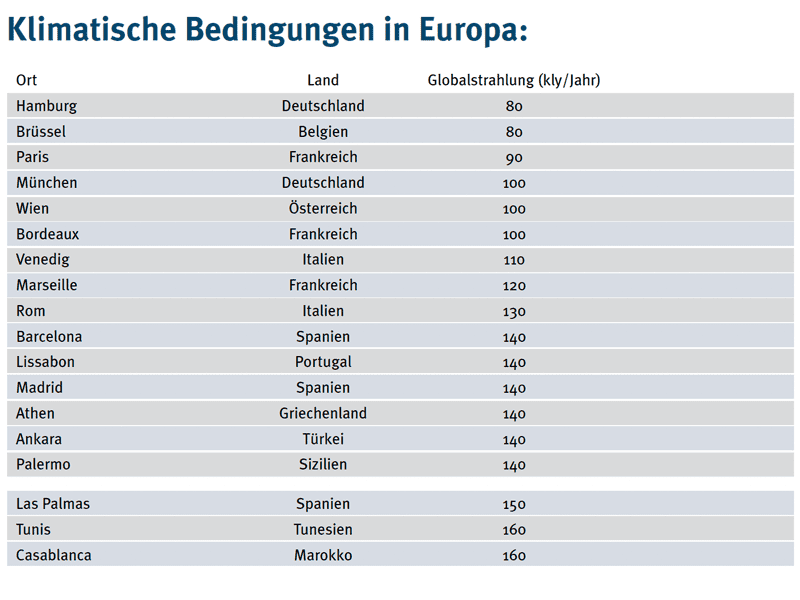

Die Einsatzgrenzen der PVC-Platten sind durch die natürlichen UV-Belastungen vorgegeben. Für Hart PVC sind es bis zu 120 kly/Jahr und für PVC-Integralschaum und PVC-Hartschaum bis 140 kly/Jahr (siehe Tabelle).

Oberflächeneinfärbung

Die im Außeneinsatz verwendeten Platten (Schilder usw.) müssen – abgesehen vom Schriftzug – unbedingt helle Oberflächen haben (weiß, hellgrau usw.). Auf den Einsatz dunkel eingefärbter Displays sollte verzichtet werden, weil sie wie auch andere dunkle Oberflächen die Sonnenstrahlen in hohem Maße absorbieren und dadurch geschädigt werden können.

11. Wie lassen sich PVC-Platten im Außenbereich verwenden?

11.1 Hinweise zur Befestigungstechnik bei der Außenmontage von PVC-Platten

PVC-Platten als Werbeschilder sind im Außenbereich starken Temperaturschwankungen ausgesetzt. Wie bei allen anderen Kunststoffen ist der lineare Wärmedehnungskoeffizient für die Längenänderung unter Temperatureinwirkung maßgebend und unbedingt zu berücksichtigen: linearer Wärmeausdehnungskoeffizient α = 0,08 mm/m · °C.

Da die PVC-Platten beständig gegen Feuchtigkeit sind, ist im Gegensatz zu anderen Werkstoffen, bei denen eine zusätzliche feuchtigkeitsabhängige Bewegung stattfindet, die Längenänderung kalkulierbar.

Diese hängt maßgeblich von der maximal zu erwartenden Oberflächentemperatur und der eingesetzten Plattenlänge ab. Anhand des Wärmeausdehnungskoeffizienten (α) und der Kenntnis des Oberflächenfarbtons (im Beispiel Weiß) ist die Längenänderung bei Kunststoffen wie folgt berechenbar:

l = l · α · t (mm)

l = Längenänderung (mm)

l = Plattenänderung (m)

t = Temperaturdifferenz (°K oder °C)

α = Wärmeausdehnungskoeffizient (mm/m · °C)

Ausgangstemperatur für die Berechnung ist immer die Montagetemperatur. Bei Temperaturzunahme erfolgt eine Ausdehnung, bei Temperaturabnahme eine Verkürzung. Als Mindestaußentemperatur wird laut Klimazonenkarte für Deutschland durchschnittlich -15 °C zugrunde gelegt. Die Längenänderung kann aus dem Diagramm entnommen werden (von -15 °C Außentemperatur bis +45 °C Oberflächentemperatur*, Farbe Weiß im Beispiel).

11.2 Bemerkungen zur Befestigungstechnik von PVC

Berücksichtigen Sie bei der Auslegung der Befestigung auch Temperaturwechsel und Windlasten, also Druck und Sogwirkungen. Wenn dünne Platten zur besseren Stabilität in einen Rahmen eingebaut werden, gilt es auch hier die Dilatation zu berücksichtigen. Außerdem sollten ausschließlich Befestigungselemente aus rostfreiem Stahl verwendet werden, um Rostspuren zu vermeiden.

Platten vor geschlossener Wandfläche

Bei Verwendung von Platten vor geschlossener Wandfläche ist immer eine Hinterlüftung sicherzustellen, mit einem Hinterlüftungsabstand von mindestens 2–4cm (z. B. Konterprofil) sowie Zu- und Abluft.

Großformatige Schilderfassaden

Bei großformatigen Schilderfassaden sollte unbedingt auf ausreichende Eigenstabilität geachtet werden.

Hierzu eignen sich besonders PVC-Integralschaum 10 oder noch besser 19 mm. In Sonderfällen wie z. B. bei Bandenwerbung auf Sportplätzen, wo mit Schlag- und Stoßbelastung zu rechnen ist, sollte auf jeden Fall PVC-Integralschaum 19 mm oder eine erhöht schlagzähe Platte wie Hart PVC 8 mm eingesetzt werden.

Freistehende Schildanlagen

Bei freistehenden, großformatigen Werbeschildanlagen ist die Konstruktion stets so zu wählen, dass auch die auftretenden Windkräfte aufgenommen werden können (zusätzliche Verstärkungen usw. ).

11.3 Wie lässt sich PVC mit Schrauben befestigen?

Die naturgemäße Längenänderung von Kunststoffplatten im Außeneinsatz (z. B. bei Werbeschildanlagen) erfordert eine Befestigungstechnik, die gewährleistet, dass die Platten bei starken Temperaturschwankungen die Möglichkeit zur Ausdehnung haben.

Eine Möglichkeit der Befestigung sind Schraubverbindungen. Hier werden entsprechende Bohrungen oder auch Längsschlitze verwendet, wobei auf genügend Zwischenraum (Spiel) zwischen Schraubenschaft und Lochwand zu achten ist.

Empfehlenswert sind Halbrund- oder Rundkopfschrauben nach DIN 96 mit flacher Aufl age. Achtung: wegen der Gefahr des Einziehens in die Bohrung keine Schrauben mit konisch zulaufendem Schraubenschaft verwenden (keine Bewegungsfreiheit)!

Es ist ebenfalls zu beachten, dass die Schrauben nur so weit festgezogen werden, dass die Platte zwischen dem Lochspiel genügend Bewegungsfreiheit besitzt.

Zur Abdeckung der Bohrungen oder Längsschlitze sind groß dimensionierte Unterlagscheiben einzusetzen. Sie verhindern auch das Einziehen des Schraubenkopfes in die Bohrung. Bei Plattengrößen über 1,5 m Länge sollten Langlöcher verwendet werden. Innerhalb von Gebäuden, wo in der Regel mit nur geringen Temperaturschwankungen zu rechnen ist, braucht der Bohrdurchmesser lediglich 1–2 mm größer als der Schraubenschaftdurchmesser zu sein.

11.4 Informationen zu freihängenden PVC-Tafeln

Extrusionsübliche leichte Spannungen können ausgeglichen werden, wenn zumindest im oberen Randzonenbereich die Platten z. B. mittels Metall-UProfilen stabilisiert werden.

11.5 Informationen zur Schraubbefestigung-Unterkonstruktion mit Hinterlüftung

Abstände zwischen den Schraubverbindungen in Abhängigkeit von der Plattenstärke:

| Plattenstärke | Abstände zwischen den Schraubverbindungen |

|---|---|

| 2mm | ca. 200 mm |

| 3mm | ca. 300 mm |

| 4mm | ca. 400 mm |

| 5mm | ca. 400 mm |

| 6mm | ca. 450 mm |

| 10mm | ca. 500 mm |

| 19/24/30mm | ca. 500 mm |

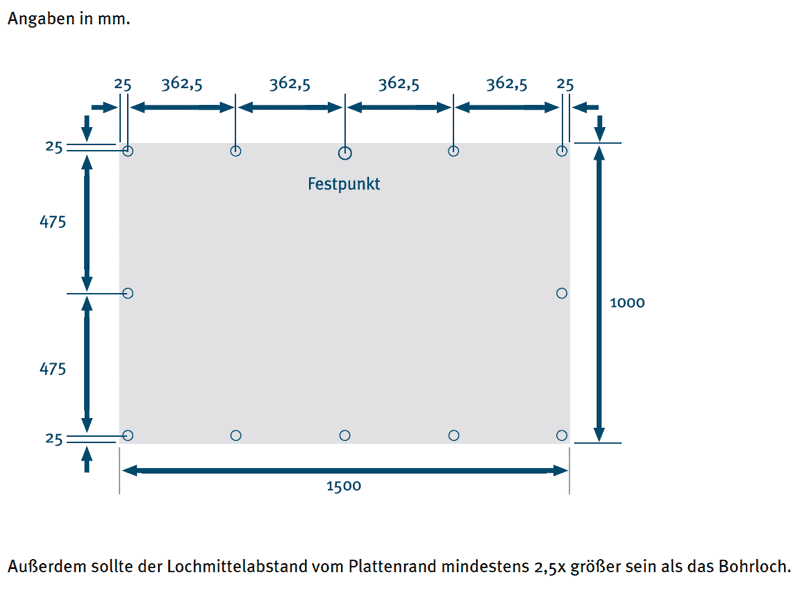

Anwendungsbeispiel I

Ein Werbeschild aus PVC Integralschaum, Format 1500 mm x 1000 mm x 10 mm soll im Außenbereich auf einer hinterlüfteten Unterkonstruktion mittels Schrauben befestigt werden. Der Schraubenschaftdurchmesser soll mindestens 5 mm betragen. Bestimmung der Längenänderung und Ermittlung des Bohrungsdurchmessers.

Min.–Oberfl .–Temp. –15 °C – Max.–Oberfl .–Temp. +45 °C (weiß) – Temperaturdifferenz 60 °C

Lösung: Rundloch

Längenänderung gesamt = 7,2 mm Bohrung Festpunkt = Schraubenschaftdurchmesser + 2 mm = 7 mm.

Da sich die Längenänderung vom Festpunkt aus nach jeder Seite halbiert, ist folgender Bohrungsdurchmesser erforderlich:

Bewegungsbohrungen = (7,2 mm/2) + 5 mm = 8,6 mm

Bohrungsdurchmesser = 9 mm

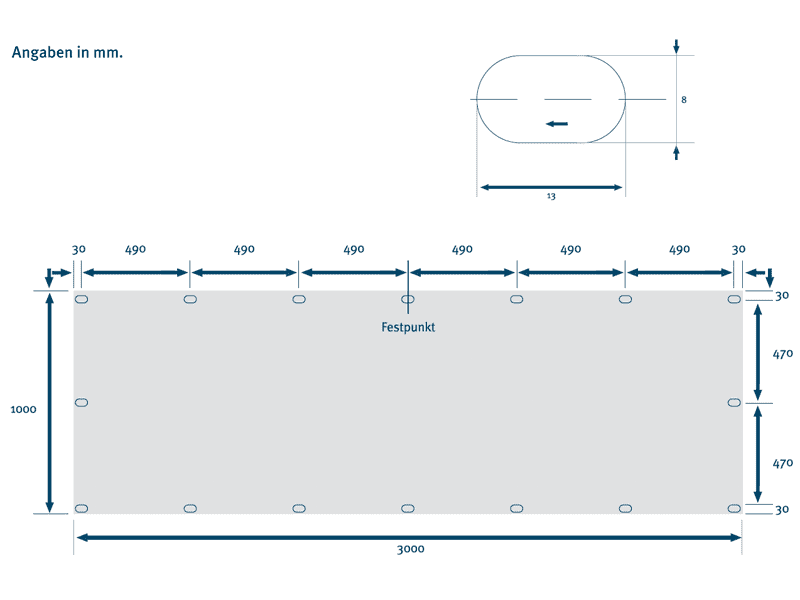

Anwendungsbeispiel II

Wie Beispiel I, jedoch PVC Integralschaum Format 3000 mmx 1000 mm x 10 mm, Schraubenschaftdurchmesser 5 mm. Die Dimensionierung der Befestigungspunkte ist in der Hauptbewegungsrichtung vorzusehen (Extrusionsrichtung). Die Bewegung quer zur Extrusionsrichtung ist geringer und kann auf 1 m Breite mit ca. 4,8 mm Spielraum angenommen werden.

Lösung: Langloch

Längenänderung gesamt = 14,4 mm

Bohrungsdurchmesser Festpunkt = Schraubenschaft-Ø + 2 mm = 7 mm

Bewegungsbohrungen längs = (14,4 mm / 2) + 5 mm = 12,2 mm

11.6 Informationen zur Rahmenbefestigung von PVC Schildern

Eine weitere Befestigungsmöglichkeit im Außenbereich sind Rahmenbefestigungen mittels Metall-U Profilschienen, die sich besonders für großformatige Schilderfassaden eignen. Auch hier ist auf die Bewegung der Platten bei Temperaturänderungen zu achten. Zur Befestigung sind ungleichschenkelige U-Profile am besten geeignet. Auf einen entsprechenden Unterbau mit Hinterlüftung (Konterprofil) ist zu achten. Die Bewegungsfugen sind nach vorgenanntem Anwendungsbeispiel und dem Diagramm zu bestimmen.

Anwendungsbeispiel III

Großformatige Schilderfassade zusammengesetzt aus mehreren PVC Integralschaum Platten, Format 3000 mm x 1000 mm x 10 mm (19 mm), befestigt im U-Profi l-Rahmen.

Zu bestimmen sind die Bewegungsfugen:

1. am H-Profi l zwischen den Platten

2. am Rahmenanfang

3. an der Rahmenoberseite

Die Temperaturverhältnisse sind wie im Beispiel I anzunehmen:

Min.–Oberfl .-Temp. –15 °C – Max.–Oberfl .-Temp. +45 °C (weiß) – Temperaturdifferenz 60 °C – Montagetemperatur +20 °C.

Lösung:

Längenänderung (l) bei 3 m Plattenlänge gesamt l = 14,4 mm

Längenänderung (b) bei 1 m Plattenbreite gesamt b = 4,8 mm

Anmerkung:

Bei einer Montagetemperatur von 20 °C setzt sich die Gesamtbewegung der einzelnen Plattenelemente aus Dehnung und Schrumpf wie folgt zusammen:

Plattenvergrößerung ( t = 25 °C) l = + 6,0 mm b = + 2,0 mm

Plattenverkleinerung ( t = 35 °C) l = – 8,4 mm b = – 2,8 mm

Längenänderung über den gesamten Temperaturbereich lges= 14,4 mm bges= 4,8 mm

Es sind also die jeweiligen Temperaturverhältnisse während der Montage zu beachten und die Anordnung der Bewegungsfuge ist danach auszulegen.

Anwendungsbeispiel III – Beispiel für Befestigungstechnik bei großformatigen Schilderfassaden aus Integralschaum (Umlaufender U-Profi l-Rahmen)

12. Wie lassen sich PVC Platten recyceln?

PVC-Integralschaum, PVC-Hartschaum und Hart PVC Platten enthalten keine giftigen oder mindergiftigen Gefahrstoffe, die langfristig ausdünsten können. Alle Materialien sind frei von Formaldehyd, Asbest, Lindan, PCB, PCP und FCKW. Außerdem sind sie cadmium- und bleifrei und enthalten keine Monomere, keine Biozide und keine Weichmacher.

Die Materialien sind daher weder bei der Herstellung noch während des Gebrauchs oder bei der Entsorgung problematisch für Mensch oder Umwelt.

Ausgediente Platten oder Plattenreste können problemlos dem Recycling zugeführt werden: In Zerkleinerungsanlagen (Schredder) und danach wieder dem Herstellungsprozess neuer Platten zugeführt. Dieser geschlossene Materialkreis ist nicht nur ökonomisch, sondern auch ökologisch sinnvoll.