Startseite > POM-C

Polyoxymethylen (POM-C) Plattenzuschnitte

POM-C Farblos

Ihr Partner für Qualität und Zuverlässigkeit

Vertrauen Sie auf unsere Expertise! Wir bieten hochwertige Produkte renommierter deutscher und europäischer Markenhersteller, präzise maßgeschneiderte Zuschnitte und umfassenden Service. Unser breit gefächertes Sortiment an Kunststoffen eignet sich für vielfältige Anwendungen und überzeugt durch UV-Beständigkeit, Witterungsfestigkeit und einfache Bearbeitung. Mit kompetenter Beratung unterstützen wir Sie bei der Auswahl des optimalen Materials für Ihr Projekt. Profitieren Sie von schneller Lieferung, präziser Verarbeitung und fairen Preisen. Kunststoffplattenprofis.de – die perfekte Wahl für private und gewerbliche Kunden!

POM-C – Produktinformationen

Information: Wir bieten Ihnen Polyoxymethylen POM-C im Format 200x100cm an. Für Sonderformate und Frästeile kontaktieren Sie uns bitte unter: [email protected] und wir erstellen Ihnen gerne Ihr individuelles Angebot.

Beschreibung von POM-C

Polyoxymethylen (POM) ist ein teilkristalliner, weitgehend linearer Thermoplast, der sich durch Kettenpolymerisation beziehungsweise Kettencopolymerisation herstellen lässt. Der Kunststoff zählt zu den technischen Thermoplasten. Das heißt, er hat im Vergleich zu Standardkunststoffen bessere mechanische Eigenschaften und ist auch für technische Anwendungen und teilweise Konstruktionsanwendungen (tragende Teile) geeignet.

Von POM existieren zwei Varianten:

- Homopolymer (POM-H)

- Copolymer (POM-C)

POM-H ist etwas kristalliner und hat deswegen etwas höhere Dichte, Härte sowie Festigkeit. POM-C besitzt dafür eine etwas höhere Schlagzähigkeit und höhere Abriebfestigkeit und chemische Beständigkeit. Dafür ist der Schmelzpunkt niedriger.

Wir führen aktuell nur POM-C als Standard Material

Polyoxymethylen (POM) erhält durch seine hohe Dichte von 1.39 – 1,42 g/cm³ enorme Härte, Festigkeit und Oberflächenqualität. Neben seinen guten Gleit- und Verschleiß-eigenschaften und einer hohen Wärmeformbeständigkeit zeichnet POM sich in besonderem Maße durch seine enorm hohe Maßhaltigkeit, sprich Dimensions-stabilität aus.

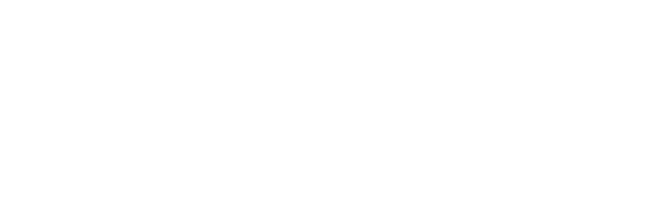

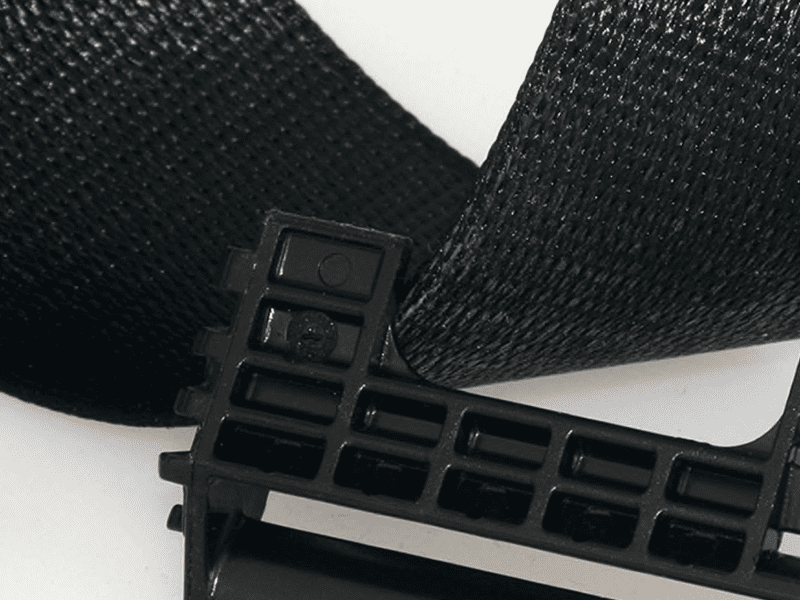

Daher wird POM erfolgreich als Konstruktionswerkstoff für Kunststoffdrehteile mit engen Toleranzen, wie zum Beispiel Präzisionsteile in der Feinwerktechnik, und für komplexe Dreh- und Frästeile wie Zahnräder und Pumpengehäuse verwendet. Zudem ist POM dank seiner geringen Feuchteaufnahme ebenfalls für den Einsatz im Chemischen Apparatebau oder in der Fahrzeugindustrie geeignet. All diese Eigenschaften und die einfache Verarbeitung dieses sehr gut zu zerspanenden Kunststoffes machen POM zu einem idealen Werkstoff.

Thermische Eigenschaften

Der Thermoplast hat bereits unverstärkt eine sehr gute Wärmeformbeständigkeit und ist kurzzeitig bis ca. 150 °C und langzeitig ist POM bis 100 °C einsetzbar. Die folgende Tabelle zeigt einen Vergleich der thermischen Eigenschaften der beiden Polyoxymethylen-Varianten.

Chemische Eigenschaften

POM-C ist beständig gegen:

- Verdünnte Säuren

- Verdünnte Laugen

- Öle, Alkohole, Benzol

- Heißes Wasser

Weitere Eigenschaften

POM beziehungsweise Polyoxymethylen weist geringe Feuchteaufnahme und hohe Gasdichte auf. Ohne Zusatz von UV-Stabilisatoren ist die Witterungsbeständigkeit nicht gut.

Für POM reicht bereits ein Sauerstoffanteil von 15 %, damit es brennt. Da Umgebungsluft bereits zu 21 % aus Sauerstoff besteht, brennen Teile aus Polyoxymethylen nach dem Entflammen somit selbstständig weiter (Brennbarkeit UL 94: Klasse HB, beide Varianten).

Die Eigenfarbe ist wegen der hohen Kristallinität opak weiß, aber Polyoxymethylen lässt sich sehr gut einfärben.

- Hohe Dichte, Härte und Festigkeit

- exzellente Reibungseigenschaften

- hohe Verschleißfestigkeit

- hohe Dimensionsstabilität

- hohe Chemikalienbeständigkeit

- Sehr gut zerspanbar und dimensionsstabil

Verarbeitungsmöglichkeiten von POM-C

Das wichtigste Verarbeitungsverfahren für Polyoxymethylen ist das Spritzgießen. Hier ist insbesondere das Mikro-Spritzgießen zu nennen, das sich für die Herstellung eng tolerierter maßhaltiger Kleinteile (unter 2 g) mit Toleranzen von etwa 0,3 bis 0,6 % auch für Maße unter 2 mm eignet.

Weitere Verarbeitungsmöglichkeiten sind:

- Extrudieren

- Blasformen

- Schweißen (außer HF-Schweißen)

- Spanen

- Kleben (nur nach Vorbehandlung)

Anwendungsmöglichkeiten POM-C

Maschinenbau und Fahrzeugindustrie

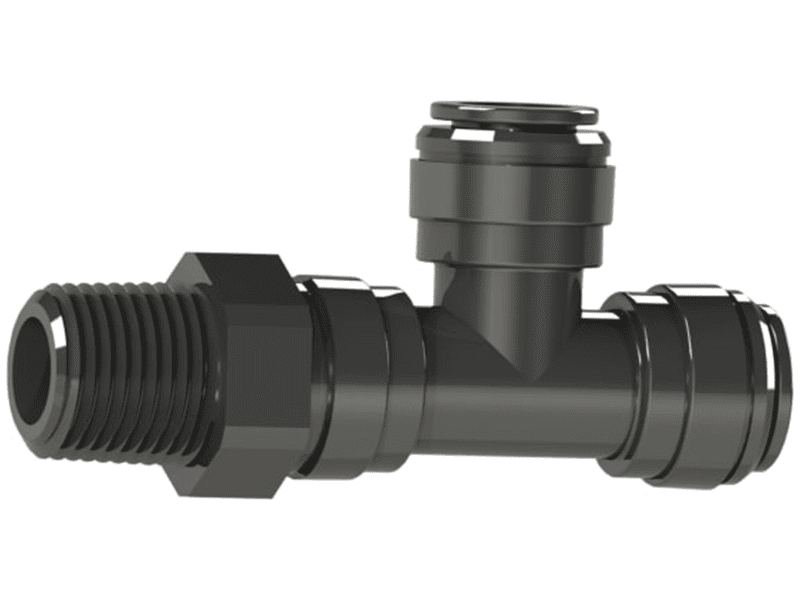

Zahnräder, Kleinstgetriebe, Schaltwerke, Kugellagerkäfige; Teile von Tankverschlüssen, Kraftstoffpumpen und Vergasern, Lautsprechergitter (Auto); Schnapp- und Federelemente; Teile und Gehäuse für Wasserpumpen, Ventile, Armaturen; Schrauben, Muttern, Lager für Uhrwerke, Bauelemente in „Outsert-Technik“.

Elektrotechnik

Präzisionsteile für Telefonapparate, Radio-, Fernseh- Tonwiedergabe- und Faxgeräte, Kopierer, leitfähige Formteile bei entsprechender Füllung.

Verpackung

Sprühdosen, Gasfeuerzeugtanks, Gasampullen.

Bau- und Möbelindustrie

Beschläge, Scharniere, Schlossteile, Tür- und Fenstergriffe, Kupplungsteile für Gartenschläuche.

Sonstiges

Haken, Reißverschlüsse, Skibindungsteile, Insulin-Pen, Aufsteckzahnbürsten, Spielzeug.

Die Geschichte von POM-C

Wegen seiner chemischen Struktur (wiederkehrender Baustein ist die Acetalgruppe –CHR-O-) wird Polyoxymethylen auch Polyacetal oder Polyformaldehyd genannt. POM selbst ist zwar erst seit 1954 auf dem Markt, aber kettenförmige Polymere des Formaldehyds sind schon seit mehr als 100 Jahren bekannt. Bereits in den frühen 20er Jahren unseres Jahrhunderts begannen die Chemiker H. Staudinger und W. Kern damit, den Polymerisationsvorgang zu untersuchen. Es gelang damals jedoch nicht, ausreichend stabile Polymere mit einem genügend hohen Polymerisationsgrad herzustellen.

Der Durchbruch gelang 1940, als in den USA die Arbeiten zu Polyoxymethylen wieder aufgenommen wurden. Sie führten 1958 zur Produktion des ersten thermisch beständigen Formaldehyd-Homopolymerisats. Knapp drei Jahre später folgten schließlich die Copolymerisate des Formaldehyds. Seit 1982 sind zudem schlagzähe bis hochschlagzähe POM+TPE-U-Blends auf dem Markt.