1. Wie lässt sich Acrylglas verarbeiten?

Die langfristigen mechanischen Eigenschaften von Acrylglas sind maßgeblich von der Temperatur sowie der einwirkenden Spannung abhängig. Bei der Konstruktion und Herstellung von Maschinenbaukomponenten müssen diese Einflussfaktoren zwingend berücksichtigt werden.

Für die Auslegung von Bauteilen sind insbesondere die zulässigen lang- und kurzfristigen Nennspannungen relevant. Diese basieren auf umfangreichen mechanischen Bruchuntersuchungen und können als zuverlässige Grundlage für die Fertigung von Komponenten aus gegossenen Acrylglasplatten (GS) herangezogen werden.

Kurzfristige technische Kennwerte sowie weiterführende Materialdaten werden im entsprechenden technischen Anhang detailliert behandelt.

| Eigenschaft | Belastungsdauer | Wert | Einheit |

|---|---|---|---|

| Zugfestigkeit (nicht exponiert) | Kurzfristig / periodisch (6 Stunden) | 170 17 2500 |

kgf/cm² MPa lbf/in² |

| Zugfestigkeit (exponiert) | Kurzfristig / periodisch (6 Stunden) | 140 14 2000 |

kgf/cm² MPa lbf/in² |

| Elastizitätsmodul | Kurzfristig / periodisch (6 Stunden) | 2.5 × 10⁴ 2.5 3.6 × 10⁵ |

kgf/cm² GPa lbf/in² |

| Poisson’sche Verhältniszahl | Kurzfristig / periodisch (6 Stunden) | 0,39 | – |

| Zugfestigkeit (nicht exponiert) | Langfristig / kontinuierlich (10 Jahre) | 88 8,6 1250 |

kgf/cm² MPa lbf/in² |

| Zugfestigkeit (exponiert) | Langfristig / kontinuierlich (10 Jahre) | 70 7 1000 |

kgf/cm² MPa lbf/in² |

| Elastizitätsmodul | Langfristig / kontinuierlich (10 Jahre) | 1.3 × 10⁴ 1,2 1.8 × 10⁵ |

kgf/cm² GPa lbf/in² |

| Poisson’sche Verhältniszahl | Langfristig / kontinuierlich (10 Jahre) | 0,40 | – |

Tabelle 1 Konstruktionsdaten gegossener Perspex® Acrylglasplatten bei einer Temperatur von 20°C

Ausdehnung bei Wärme und Feuchtigkeit

Wie alle Acrylmaterialien dehnt sich Acrylglas temperaturabhängig aus bzw. zieht sich bei Abkühlung wieder zusammen. Zusätzlich nimmt das Material bei längerer Nutzung Feuchtigkeit aus der Umgebung auf. Diese natürlichen Eigenschaften müssen bei der Planung und Herstellung langlebiger und wirtschaftlicher Schilder unbedingt berücksichtigt werden.

Acrylglasplatten können über einen längeren Zeitraum bis zu 2 % Wasser aufnehmen. Dadurch verändern sich die Abmessungen eines Schildes. Die tatsächliche Maßänderung hängt von der relativen Luftfeuchtigkeit sowie vom ursprünglichen Feuchtigkeitsgehalt der Platte ab. Bei 100 % Luftfeuchtigkeit kann es zu einer Größenzunahme von bis zu 0,3 % kommen. Diese Werte sollten konstruktiv eingeplant werden, um Verformungen zu vermeiden.

Extrudierte Acrylglasplatten können aufgrund ihres geringeren Anfangs-Feuchtigkeitsgehalts in feuchten Umgebungen sogar stärkere Dimensionsänderungen aufweisen als gegossene Platten.

Der Wärmeausdehnungskoeffizient thermoplastischer Werkstoffe ist deutlich höher als der vieler anderer Materialien. Bei Außenanwendungen mit starken Temperaturschwankungen muss diese thermische Bewegung zwingend berücksichtigt werden.

Bei Schildern aus Acrylglas im Außenbereich sollte bereits in der Planungsphase ausreichend Spielraum für temperaturbedingte Ausdehnung und Schrumpfung vorgesehen werden. In Mitteleuropa sind Installationen typischerweise Temperaturschwankungen zwischen –20 °C im Winter und +30 °C im Sommer ausgesetzt – also einer Differenz von rund 50 °C.

Aus langjähriger Praxiserfahrung – insbesondere unter Berücksichtigung der Tatsache, dass dunkle Farben stärker auf Wärme reagieren als helle – hat sich ein Dehnungsspielraum von etwa 0,5 % bzw. 5 mm pro laufendem Meter bewährt. Entsprechend sollten Paneelgrößen stets unter Berücksichtigung thermischer Ausdehnung und Feuchtigkeitseinfluss kalkuliert werden.

Auch bei der Überlappungstiefe von Rahmen, in die Acrylglasschilder eingesetzt werden, ist neben der Ausdehnung ebenso das Zusammenziehen bei niedrigen Temperaturen zu berücksichtigen. Andernfalls besteht die Gefahr, dass sich Schilder in den Wintermonaten bei starkem Wind aus dem Rahmen lösen.

Die Oberflächen von Acrylglasplatten sind zum Schutz bei Transport, Lagerung und Verarbeitung mit einer Schutzfolie versehen. Auf Wunsch – und abhängig von der Liefermenge – können auch thermisch verformbare Schutzfolien eingesetzt werden.

Acrylglasplatten sollten grundsätzlich im Innenbereich gelagert werden – idealerweise in einem kühlen, trockenen und gut belüfteten Raum bei möglichst konstanten Temperaturen. Empfohlen wird die horizontale Lagerung auf einer ebenen Unterlage. Vom direkten Aufeinanderstapeln ohne geeignete Zwischenlagen ist abzuraten, da dadurch interne Spannungen entstehen können, die die Ebenheit der Platten beeinträchtigen. Alternativ ist auch eine vertikale Lagerung in geeigneten Ständern möglich. Dabei sollten die Halterungen einen Abstand von maximal 30 cm aufweisen, damit die Platten ausreichend gestützt werden. Eine Lagerdauer von mehr als sechs Monaten sollte möglichst vermieden werden. Wichtig ist außerdem, dass sich die Platten während der Lagerung frei ausdehnen können, um Verzug zu verhindern.

Die Schutzfolie kann während der Bearbeitung auf der Platte verbleiben. Markierungen lassen sich problemlos auf der Folie anbringen. Vor einer thermischen Verformung muss die Schutzfolie jedoch vollständig entfernt werden.

In der Regel erfolgt die Reinigung von Acrylglas erst nach der Verarbeitung und vor der Verpackung. Wird die Oberfläche anschließend weiterbearbeitet – beispielsweise durch Siebdruck oder Vakuummetallisierung – empfiehlt sich eine vorherige Reinigung mit frischem Wasser und einem weichen, fusselfreien Tuch oder Ledertuch. Dadurch werden auch eventuell vorhandene statische Aufladungen entfernt, die ansonsten Staub anziehen könnten.

Für die allgemeine Reinigung genügt klares Wasser mit einem milden Reinigungsmittel. Lösungsmittel wie Brennspiritus, Terpentin, Terpentinersatz oder handelsübliche Glasreiniger sind weder erforderlich noch empfehlenswert. Ledertücher eignen sich gut zur Reinigung, sollten jedoch niemals trocken verwendet werden.

Für kleinere Oberflächenbeschädigungen oder leichte Kratzer sind im Fachhandel spezielle Acryl-Polituren erhältlich. Diese ermöglichen es, die Oberfläche von Acrylglas-Verglasungen optisch aufzubereiten und kleinere Gebrauchsspuren zu reduzieren.

1.1 Spanende Bearbeitung

Die Verarbeitungsbedingungen von Acrylglas ähneln grundsätzlich denen von Weichmessing oder Hartaluminium – allerdings mit zwei wesentlichen Unterschieden:

Erstens: Acrylglas erweicht bei Temperaturen über 80 °C. Bei der spanenden Bearbeitung kann erhebliche Wärme entstehen, die innere Spannungen verursacht. Deshalb ist es besonders wichtig, die Hitzeentwicklung möglichst gering zu halten. Der Einsatz geeigneter Kühlmittel, die gleichzeitig als Schneidflüssigkeit dienen und Späne aus dem Schneidbereich entfernen, wird ausdrücklich empfohlen.

Zweitens: Acrylglas ist ein spröder Werkstoff. Beim Zuschneiden sollte daher nur mit geringem Anpressdruck und niedriger Vorschubgeschwindigkeit gearbeitet werden. Als Kühlmittel eignen sich Wasser, Wasser-/Luftnebel, lösliche Öle oder Druckluft. Lösliche Öle dürfen ausschließlich als Öl-in-Wasser-Emulsion verwendet werden und dürfen keine Lösungsmittel enthalten, da diese Spannungsrisse (Haarrisse) verursachen können.

Bei spanender Bearbeitung, beim Bohren oder Schneiden kann die entstehende Wärme zu Haarrissbildung unter Spannung führen – ein typisches Phänomen bei vielen Kunststoffen. Dieses Risiko lässt sich durch anschließendes Tempern deutlich reduzieren oder vollständig vermeiden. Das Tempern sollte grundsätzlich bei allen spanend bearbeiteten Acrylglas-Komponenten angewendet werden.

1.1.1 Schneidwerkzeuge

Für eine hochwertige Oberflächenbearbeitung müssen alle Werkzeuge sehr scharf sein.

Geeignet sind die meisten Werkzeuge für Holz und weiche Metalle. Für längere Arbeitsgänge sind Hartmetall-bestückte Werkzeuge (TCT) empfehlenswert. Für besonders feine Oberflächen eignen sich diamantbestückte Werkzeuge.

Laminatschneider, Fallmesser oder Stanzwerkzeuge sind nur eingeschränkt geeignet. Falls sie verwendet werden, sollte die Schneide vorab auf mindestens 50 °C erwärmt werden.

1.1.2 Sägen

Für kleinere Zuschnitte kann Acrylglas problemlos mit feingezahnten Handsägen, beispielsweise Schweif- oder Bügelsägen, bearbeitet werden. Wichtig ist, dass das Werkstück fest eingespannt oder sicher fixiert wird. Der Schnitt sollte mit geringem Druck und gleichmäßigem Vorschub erfolgen, um Spannungen und Ausbrüche zu vermeiden.

Für maschinelle Bearbeitung eignen sich besonders Motorsägen, bei denen jeder zweite Zahn abgeschrägt ist, wie sie typischerweise für Aluminium eingesetzt werden. Diese Zahngeometrie sorgt für einen ruhigen Lauf und saubere Schnittkanten.

Ebenso bewährt haben sich:

-

Bandsägen

-

Stichsägen

-

Kreissägen mit geeignetem Hartmetallblatt

Entscheidend für ein gutes Ergebnis sind:

-

scharfe Schneidwerkzeuge

-

geringe Wärmeentwicklung

-

kontrollierter Vorschub

-

stabile Werkstückauflage

Die empfohlenen Sägebedingungen hinsichtlich Zahnabstand, Schnittgeschwindigkeit und Anwendung wurden in der vorherigen Übersichtstabelle zusammengefasst.

| Sägetyp | Plattenstärke | Optimaler Sägezahnabstand (Zähne/cm) |

Optimale Sägeblatt- Geschwindigkeit (ca.) |

Empfehlung |

|---|---|---|---|---|

| Bandsäge | bis 3 mm | 6 – 8 | 1500 m/min | Sägeführungen möglichst nah zusammenhalten, um ein Verdrehen des Sägeblatts zu vermeiden. |

| Bandsäge | 3 – 13 mm | 4 – 5 | 1500 m/min | |

| Bandsäge | über 13 mm | 1,5 – 2 | 1500 m/min | |

| Kreissäge (Hartmetall) | alle Stärken | 0,8 – 1,6 | 3000 m/min | Siehe entsprechende Maschineneinstellung; saubere Schnittführung beachten. |

| Stichsäge | bis 6 mm | 5 – 6 | nicht kritisch | Das Blatt muss vollständig stillstehen, bevor es aus der Schnittkerbe herausgenommen wird. |

Tabelle 2 Bedingungen für das Sägen von Acrylglas

1.1.3 Ritzbrechen

Platten bis 4 mm Stärke können mehrfach mit einer scharfen Reißspitze angeritzt werden. Anschließend wird die Platte mit der Ritzseite nach oben über eine Kante gelegt und kontrolliert gebrochen.

Ritzbrechen von Acrylglas – Brechen entlang der eingeritzten Linie

1.1.4 Laserschneiden

Acrylglas lässt sich mit Laserschneidanlagen auch in komplexe und detailreiche Formen zuschneiden. Platten können dabei bis zu einer Stärke von 25 mm bearbeitet werden. Bei Materialstärken über 12 mm ist jedoch Erfahrung erforderlich, um ein optimales Schnittergebnis zu erzielen.

An den Schnittkanten können durch die thermische Belastung innere Spannungen entstehen. Daher ist es besonders wichtig, den Laserstrahl exakt zu fokussieren. Wenn im Bereich der Laserkante anschließend geklebt, bedruckt oder dekoriert werden soll, empfiehlt sich gegebenenfalls ein kurzes Tempern, um das Risiko von Haarrissbildungen entlang der Schnittkante zu reduzieren.

In bestimmten Fällen kann es vorteilhaft sein, die obere Schutzfolie vor dem Laserschneiden zu entfernen, um den typischen polierten Kanten-Effekt des Laserstrahls optimal zu nutzen.

Beim Laserschneiden ist – wie bei allen thermischen Trennverfahren – auf eine ausreichende Absaugung und Belüftung zu achten. Der Schneidkopf sollte über ein geeignetes Absaugsystem verfügen, um entstehende Dämpfe sicher abzuführen. Im Zweifel sind die Vorgaben des Maschinenherstellers maßgeblich. Zudem sollten vor Beginn der Arbeiten die Hinweise zur Entflammbarkeit und zu möglichen Verbrennungsprodukten beachtet werden.

1.1.5 Lasergravieren

Acrylglas lässt sich mit Pantographen, Stromabnehmern oder CNC-Maschinen präzise gravieren. Auch feine Details und exakte Konturen können dabei zuverlässig umgesetzt werden.

In der Regel genügt die auf den Fräs- bzw. Gravurkopf gerichtete Druckluft, um Werkzeug und Material zu kühlen sowie anfallenden Staub zu entfernen. Weitere Kühlmittel sind normalerweise nicht erforderlich.

Für das Ausfüllen gravierter Flächen eignen sich herkömmliche Wachse. Beim Bemalen sollten ausschließlich Farben verwendet werden, die ausdrücklich für Acrylglas geeignet sind.

Wird eine Gravur im Anschluss farblich ausgelegt – insbesondere bei Anwendungen im Außenbereich – empfiehlt sich ein vorheriges Tempern der gravierten Fläche. Dadurch lassen sich spätere Spannungsrisse zuverlässig vermeiden.

1.1.6 Bohren

Für das Bohren von Acrylglas können handelsübliche Spiralbohrer für die Holzbearbeitung verwendet werden. Empfehlenswert ist es, die Bohrer so nachzuschleifen, dass ein Spanwinkel von 0° entsteht. Dadurch wird das Material sauber geschnitten und Spannungsrisse werden vermieden.

Das Werkstück sollte möglichst auf der Unterseite mit Acrylglasresten oder Hartholz unterlegt werden. So lässt sich eine Splitterbildung beim Durchtritt der Bohrerspitze verhindern. Das Material darf nicht mit einem Körner oder Dorn angekörnt werden, da dies Spannungen erzeugt und zu Rissen führen kann. Stattdessen sollte ein kleines Führungsloch vorgebohrt werden.

Beim Bohren tiefer Löcher ist der Einsatz von geeigneten Kühlmitteln ratsam. Zudem sollten die Bohrspäne regelmäßig aus dem Bohrloch entfernt werden, um Wärmestau zu vermeiden.

Für größere Durchmesser über 12 mm können Lochsägen eingesetzt werden. Bei dünnen, extrudierten Platten haben sich Kegelschneidbohrer besonders bewährt – vor allem dann, wenn das Werkstück nicht ausreichend unterlegt werden kann.

Standard-Bohrer (130°) mit nachgeschliffenen Schneidkanten für das Bohren von Acrylglas

1.1.7 Schrauben und Gewindeschneiden

Für das Schneiden von Gewinden in Acrylglas können handelsübliche Gewindebohrer und Schneideisen verwendet werden. Bevorzugt sollten jedoch Grobgewinde eingesetzt werden, da sie weniger empfindlich gegenüber Beschädigungen sind.

Der Einsatz von Schmiermitteln ist zwingend erforderlich – besonders geeignet sind Wasser oder lösliche Öle. Sie reduzieren Reibung und Wärmeentwicklung und minimieren so das Risiko von Spannungsrissen.

Gewindeverbindungen in Acrylglas sollten nicht dauerhaft stark belastet werden. Ebenso ist es nicht empfehlenswert, Gewinde in Bereichen vorzusehen, in denen Verbindungen regelmäßig gelöst und wieder angezogen werden müssen. In solchen Fällen sind Metalleinsätze die deutlich sicherere und langlebigere Lösung.

1.1.8 Drehen

Acrylglas kann auf konventionellen Metalldrehmaschinen problemlos bearbeitet werden. Entscheidend ist jedoch, dass das Werkstück durch Kühlmittel und niedrige Vorschubgeschwindigkeiten ausreichend gekühlt wird. Eine Überhitzung kann zu lokalen Verformungen, Maßabweichungen und später zu Haarrissbildungen führen.

Der Drehstahl sollte korrekt geschliffen sein. Empfohlen werden HSS-Werkzeuge mit einem Spanwinkel von 0° sowie einem Freiwinkel von 15° bis 20°. Durch die feinkörnige Struktur erzielen HSS-Werkzeuge in der Regel ein besseres Oberflächenfinish als TCT-Werkzeuge – vorausgesetzt, die Schneiden sind stets sehr scharf.

Typische Schneidgeschwindigkeiten liegen bei 90–150 m/min. Für ein besonders hochwertiges Oberflächenfinish empfiehlt sich jedoch eine reduzierte Geschwindigkeit von 15–30 m/min.

Für eine zusätzlich polierte Oberfläche nach dem Drehen bietet sich das Diamantschneiden an.

1.1.9 Bearbeiten mit Unterfräsmaschinen

Unterfräsmaschinen eignen sich hervorragend für die schnelle und wirtschaftliche Bearbeitung von Acrylglas. Dabei können handelsübliche Maschinen aus der Holzbearbeitung verwendet werden, idealerweise mit zwei Schneiden für ein sauberes Schnittbild.

Das Fräsen kann in der Regel trocken erfolgen, da die entstehenden Späne problemlos entfernt werden können. Dennoch sollte auf eine saubere Spanabfuhr geachtet werden, um ein optimales Oberflächenfinish zu gewährleisten.

1.1.10 Fräsen

Das Fräsen ist eine der am häufigsten eingesetzten Bearbeitungsmethoden für Acrylglas. Sowohl feststehende als auch bewegliche oder tragbare Holzfräsen können verwendet werden – in der Regel mit denselben Schnittgeschwindigkeiten wie bei der Holzbearbeitung.

Besonders empfehlenswert sind Schneidwerkzeuge mit zwei Auskehlungen, die sauber geschliffen und gehont sind und einen Freiwinkel von etwa 12° oder mehr aufweisen. Dadurch wird ein gleichmäßiges Schnittbild und eine hochwertige Oberfläche erzielt.

Das Fräsen erfolgt üblicherweise im trockenen Zustand. Wichtig ist jedoch, die Frässpäne kontinuierlich zu entfernen und das Werkzeug bei Bedarf mit einem Druckluftstrahl zu kühlen, um Wärmeentwicklung zu minimieren.

HSS-Werkzeuge liefern meist ein besseres Oberflächenfinish als TCT-Werkzeuge, haben jedoch eine geringere Standzeit und müssen daher regelmäßig nachgeschärft werden.

| Fräsen | Werkzeugdurchmesser | Spindelgeschwindigkeit (ca.) |

|---|---|---|

| Standard-Fräsbearbeitung | 6–12 mm oder kleiner | ca. 24.000 RPM |

| Standard-Fräsbearbeitung | > 12 mm | ca. 18.000 RPM |

1.1.11 Oberflächenbearbeitung

Spanend bearbeitete Oberflächen von Acrylglas sind in der Regel matt. Eine Ausnahme bilden Bearbeitungen mit Diamantschneidwerkzeugen, bei denen bereits ein sehr hochwertiges Oberflächenfinish erzielt wird. Auch laserbearbeitete Schnittkanten weisen meist eine glatte, glänzende Oberfläche auf und werden häufig im Originalzustand belassen.

Markierungen oder leichte Bearbeitungsspuren lassen sich am besten durch Abziehen mit einer scharf eingestellten 90°-Klinge oder durch feines Schleifen entfernen. Anschließend kann der ursprüngliche Glanz durch Polieren wiederhergestellt werden.

Schleifen:

Maschinen- oder Schnittmarkierungen können mit stationären oder tragbaren Schleifmaschinen sowie Bandschleifern von den Kanten entfernt werden. Das Schleifen sollte trocken und mit geringem Druck erfolgen, um ein Aufweichen oder Schmelzen der Oberfläche zu vermeiden. Nach dem Schleifen muss die Acrylglasplatte getempert werden, bevor sie verklebt oder weiterverarbeitet wird.

Polieren mit Schwabbelscheiben:

Das Polieren mit rotierenden Schwabbelscheiben ist eine gängige Methode. Die Kanten müssen zuvor durch Abziehen oder Schleifen von allen Bearbeitungsspuren befreit werden. Anschließend wird ein mildes Poliermittel verwendet. Es empfiehlt sich, mit niedriger Drehzahl und sehr geringem Druck zu arbeiten, um Überhitzung zu vermeiden.

Diamantpolieren:

Diese Technik ermöglicht besonders gerade und hochwertige Kanten und verhindert das Abrunden, wie es bei Schwabbelscheiben auftreten kann. Diamantpolieren erzeugt nur sehr geringe Spannungen in der Oberfläche.

Flammpolieren:

Das Flammpolieren eignet sich besonders für dünne Acrylglaskanten und ist schnell sowie effektiv. Voraussetzung ist eine saubere Fräs- oder Abziehkante. Die Flamme muss zügig über die Oberfläche geführt werden, wobei nur der heißeste Teil kurz einwirkt. Es ist Vorsicht geboten, um Entzündungen zu vermeiden. Da diese Methode Spannungen in den Kanten verursachen kann, müssen die Kanten vor anschließendem Verkleben oder Weiterbearbeiten getempert werden. Bei stark pigmentierten Platten kann es zu matten Oberflächen oder Verfärbungen kommen.

Handpolieren:

Zum Entfernen kleiner Kratzer eignet sich das Handpolieren. Tiefere Kratzer sollten zunächst mit wasserfestem 600er-Schleifpapier unter Wasserzufuhr und kreisenden Bewegungen ausgeschliffen werden. Der bearbeitete Bereich sollte größer als die beschädigte Stelle sein, um Ränder zu vermeiden. Anschließend kann mit einer geeigneten Acrylglas-Politur oder einer geprüften, kompatiblen Metallpolitur der ursprüngliche Glanz wiederhergestellt werden.

1.2 Thermisches Verformen

Für die thermische Verformung muss Acrylglas gleichmäßig und kontrolliert erwärmt werden. Dabei benötigen gegossene Platten in der Regel etwas höhere Temperaturen als extrudierte Varianten. Die optimale Heizdauer und Verarbeitungstemperatur hängen von mehreren Faktoren ab: Plattenstärke, Formwerkzeug und gewünschtem Dehnungsgrad.

Zwischen gegossenen und extrudierten Acrylglasplatten bestehen grundlegende Unterschiede im Verformungsverhalten. Extrudierte sowie spritzgegossene Qualitäten besitzen eine niedrigere Erweichungstemperatur, wodurch sie schneller weich werden und sich mit geringerem Kraftaufwand dehnen lassen. Dadurch eignen sie sich besonders gut für das Vakuum-Tiefziehen.

Wird extrudiertes Acrylglas vertikal im Ofen erhitzt, kann es sich bei zu hoher Temperatur durch das Eigengewicht verformen. Deshalb müssen Heizzeit und Temperatur exakt überwacht werden. Eine horizontale Erwärmung auf Ofeneinsätzen ist ebenfalls kritisch, da sich Markierungen auf der heißen Oberfläche bilden können oder das Material am Einsatz anhaftet. In solchen Fällen sind Infrarot-Tiefziehmaschinen die bessere Lösung, da sie eine gleichmäßige und schonende Erwärmung ermöglichen.

Gegossene Acrylglasplatten sind dagegen besser für Verfahren geeignet, bei denen mechanisch mit höherem Druck gearbeitet wird, etwa bei der Formpresstechnik mit Klemmen und Pressen. Hier können die materialtypischen Eigenschaften optimal genutzt werden, um stabile und präzise Formteile zu erzeugen.

Diamantpolieren:

Diese Technik ermöglicht besonders gerade und hochwertige Kanten und verhindert das Abrunden, wie es bei Schwabbelscheiben auftreten kann. Diamantpolieren erzeugt nur sehr geringe Spannungen in der Oberfläche.

Flammpolieren:

Das Flammpolieren eignet sich besonders für dünne Acrylglaskanten und ist schnell sowie effektiv. Voraussetzung ist eine saubere Fräs- oder Abziehkante. Die Flamme muss zügig über die Oberfläche geführt werden, wobei nur der heißeste Teil kurz einwirkt. Es ist Vorsicht geboten, um Entzündungen zu vermeiden. Da diese Methode Spannungen in den Kanten verursachen kann, müssen die Kanten vor anschließendem Verkleben oder Weiterbearbeiten getempert werden. Bei stark pigmentierten Platten kann es zu matten Oberflächen oder Verfärbungen kommen.

Handpolieren:

Zum Entfernen kleiner Kratzer eignet sich das Handpolieren. Tiefere Kratzer sollten zunächst mit wasserfestem 600er-Schleifpapier unter Wasserzufuhr und kreisenden Bewegungen ausgeschliffen werden. Der bearbeitete Bereich sollte größer als die beschädigte Stelle sein, um Ränder zu vermeiden. Anschließend kann mit einer geeigneten Acrylglas-Politur oder einer geprüften, kompatiblen Metallpolitur der ursprüngliche Glanz wiederhergestellt werden.

1.2.1 Vortrocknen

Im Regelfall müssen gegossene Acrylglasplatten vor der thermischen Verformung nicht vorgetrocknet werden. Anders verhält es sich jedoch bei spritzgegossenen oder extrudierten Acrylglasplatten. Hier wird ein Vortrocknen ausdrücklich empfohlen, um mögliche Materialspannungen, Blasenbildung oder Oberflächenbeeinträchtigungen während des Erwärmungsprozesses zu vermeiden.

1.2.2 Erhitzen

Gegossene Acrylglasplatten werden beim Erwärmen auf etwa 140–170 °C elastisch und gummiartig. In diesem Zustand lassen sie sich durch Krafteinwirkung – beispielsweise mittels Druckluft oder mechanischer Klemmen – in komplexe Formen bringen. Wird das Material in der gewünschten Form fixiert und anschließend auf unter 90 °C abgekühlt, behält es diese dauerhaft bei. Bei erneuter Erwärmung nimmt die Platte jedoch wieder ihre ursprüngliche, flache Ausgangsform an.

Extrudierte Acrylglasplatten zeigen bei vergleichbaren Temperaturen ein ähnliches Verhalten, lassen sich jedoch leichter verformen und benötigen weniger Kraftaufwand. Dabei fließen sie eher, als dass sie sich dehnen. Im Unterschied zu gegossenen Platten kehren daraus gefertigte Formteile bei erneuter Erwärmung nicht mehr vollständig in ihre ursprüngliche Plattenform zurück.

Als Richtwerte gelten für die thermische Verformung etwa 170 °C bei gegossenen und 155 °C bei extrudierten Platten.

Beim Erwärmen von schlagzäh modifizierten Acrylglas-Typen kann das Material bei Formtemperatur vorübergehend opak erscheinen. Dieses Verhalten ist normal – die ursprüngliche Klarheit stellt sich nach dem Abkühlen auf Raumtemperatur wieder vollständig ein.

Erwärmen von Acrylglas – Übergangsphasen

Die gesamte Acrylglasplatte sollte möglichst gleichmäßig erwärmt werden – es sei denn, es sollen gezielt nur einzelne Bereiche thermisch verformt werden. Eine gleichmäßige Temperaturverteilung ist entscheidend, um Spannungen, Verzug oder optische Beeinträchtigungen zu vermeiden.

Für gegossene Platten eignet sich besonders ein Umluftofen mit präziser Temperaturregelung. Klare wie auch farbige Platten können auf sauberen, horizontalen Hordenblechen erwärmt werden. Steht jedoch das optische Erscheinungsbild im Vordergrund, empfiehlt sich das vertikale Aufhängen der Platten, um Oberflächenbeschädigungen oder Verunreinigungen während des Erwärmens auszuschließen. Hierfür können geeignete Klemmen verwendet werden, die die Platten entlang ihrer größten Abmessung sicher fixieren.

Auch bei extrudierten Platten, die im Umluftofen erwärmt werden, ist das vertikale Aufhängen vorteilhaft.

Alternativ lassen sich bestimmte Infrarot-Heizsysteme einsetzen, beispielsweise mit Quarz- oder Keramikelementen. Diese Systeme ermöglichen ein sehr schnelles Erwärmen des Acrylglases. Dabei ist jedoch darauf zu achten, dass Heizelemente und Heizflächen so ausgelegt sind, dass eine gleichmäßige und kontrollierte Temperaturführung gewährleistet ist. Nur so lassen sich Überhitzung, Materialschwächung und Qualitätsverluste zuverlässig vermeiden.

Umluftofen

Erwärmung von Acrylglas mit typischen Infrarot-Heizelementen, Keramik- oder Quartzelemente Betriebstemperatur: 400 – 1000°C

Bei der Verwendung von Infrarot-Heizelementen sollte die Acrylglasplatte möglichst gleichmäßig von beiden Seiten erwärmt werden. Empfehlenswert ist der Einsatz doppelseitiger Heizplatten, um Spannungen, Verzug oder ungleichmäßige Erwärmung zu vermeiden.

Sicherheitshinweis:

Infrarot-Heizelemente auf Vakuumformmaschinen können die Temperatur der Platte sehr schnell erhöhen. Wird eine Oberflächentemperatur von über 200 °C erreicht, beginnt das Material sich abzubauen. Es folgen Zersetzung und die Bildung entzündlicher Zersetzungsgase.

Bei gegossenen Platten zeigen sich erste Anzeichen durch Blasenbildung an der Oberfläche, anschließend kann ein knisterndes Geräusch auftreten, wenn die Zersetzung einsetzt.

Treten bei extrudierten Platten Blasen auf, ohne dass Anzeichen einer Zersetzung erkennbar sind, ist dies meist auf aufgenommene Feuchtigkeit zurückzuführen. In diesem Fall empfiehlt sich ein Trocknungszyklus über Nacht bei 75–85 °C, um die Feuchtigkeit aus dem Material zu entfernen.

1.2.3 Schrumpfen

Die Verarbeitungsverfahren von gegossenen und extrudierten Acrylglasplatten unterscheiden sich deutlich. Beide Materialien zeigen beim Erwärmen auf Warmformtemperatur eine gewisse Schrumpfung, die bei der Planung berücksichtigt werden muss.

Bei gegossenen Platten verkürzt sich das Material nach dem Erwärmen und anschließenden Abkühlen um etwa 2 % in Länge und Breite, gleichzeitig nimmt die Plattenstärke leicht zu. Diese Schrumpfung tritt nur einmalig auf – bei erneutem Erwärmen erfolgt keine weitere Maßänderung. Wird die Platte vor dem Thermoformen zugeschnitten, sollte dieses einmalige Schrumpfmaß unbedingt einkalkuliert werden.

Extrudierte Platten verhalten sich anders: Sie schrumpfen beim Erwärmen stärker in Extrusionsrichtung, während die Maßänderung quer dazu deutlich geringer ausfällt. Exakte Werte lassen sich nur schwer angeben, da die Schrumpfung von Plattenstärke und Heizdauer abhängt. Dünnere Platten (z. B. 2 mm) schrumpfen in der Regel stärker als dickere (z. B. 5 mm) – typischerweise können es etwa bis zu 5 % sein.

Wird die Platte vor dem Erwärmen kalt in einen Spannrahmen eingespannt, kann die Schrumpfung weitgehend verhindert werden. In diesem Fall sind meist keine zusätzlichen Schrumpfungstoleranzen erforderlich.

1.2.4 Abkühlen

Nach der thermischen Verformung sollten gegossene Acrylglasplatten in der Form verbleiben, bis sie auf etwa 60 °C abgekühlt sind. Entscheidend ist dabei eine gleichmäßige Abkühlung, um Verzug und innere Spannungen im Formteil zu vermeiden.

Gleichzeitig dürfen die Bauteile jedoch nicht zu lange in der Form verbleiben, da sich das Material beim weiteren Abkühlen zusammenziehen kann. Dies kann das Entformen erschweren und im ungünstigsten Fall zu Beschädigungen führen.

1.2.5 Thermische Verformung von Farben

Bestimmte Acrylglas-Farben können sich während des Erwärmens verändern – insbesondere dann, wenn die Platte überhitzt wird. Aus diesem Grund sollte die spätere Sicht- bzw. Vorzeigeseite bereits vor dem Erwärmen festgelegt werden, da die gegenüberliegende Seite nach dem Heizvorgang unter Umständen etwas matter erscheinen kann.

Beim Dehnen farbiger Acrylglasplatten kann es zudem zu einer unvermeidlichen Materialverdünnung im Streckbereich kommen. Dies kann eine geringere Opazität bzw. Farbintensität zur Folge haben.

Bei gegossenen Acrylglasplatten ist die Vorzeigeseite grundsätzlich die Seite mit der bedruckten Schutzfolie.

1.2.6 Methoden der thermischen Verformung

Acrylglas lässt sich mit verschiedenen, vergleichsweise einfachen Verfahren thermisch verformen. Welche Technik eingesetzt wird, hängt maßgeblich vom gewünschten Dehnungsgrad und der späteren Bauteilgeometrie ab.

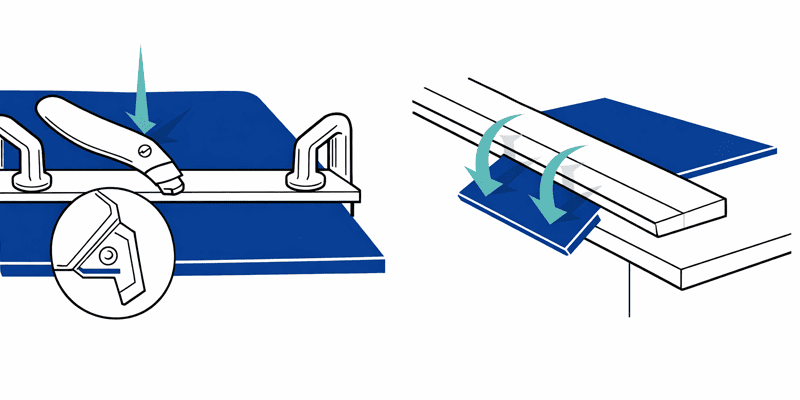

Für Blaskuppeln und ähnliche dreidimensionale Formen wird in der Regel eine geeignete Formstation benötigt. Diese besteht üblicherweise aus Kniehebelspannern sowie Stahlringen, mit denen die erwärmte Platte sicher fixiert wird, bevor sie durch Druck oder Unterdruck in Form gebracht wird.

Typische Formstation

Kniehelbelspanner -Einspannmethoden für die Befestigung der heißen Platte unter dem Blasring mittels Kniehebelspannern

Das Formen einfacher Krümmungen erfordert nur geringe Kraft, da dabei kaum Materialdehnung notwendig ist. Das erwärmte Acrylglas wird beispielsweise auf eine vorbereitete Form gelegt, die mit mehreren Lagen Tuch ausgekleidet ist, um die Oberfläche zu schützen. Die Platte nimmt anschließend selbstständig die gewünschte Krümmung an. Eine weitere Methode ist das Streckformen. Hierbei wird die erhitzte Platte mit etwas höherem Kraftaufwand über einen Formkern gezogen und mithilfe weicher Tücher in Position gehalten, bis sie vollständig abgekühlt ist.

Rohre lassen sich aus erwärmten Acrylglasplatten herstellen, indem das Material in ein mehrteiliges zylindrisches Werkzeug eingelegt und dieses in einer Spannvorrichtung fixiert wird. Dabei muss die Wärmeschrumpfung berücksichtigt werden. In der Praxis sind häufig mehrere Versuche erforderlich, um die exakte Rohlinggröße zu bestimmen. Die entstehende Verbindungskante kann anschließend verklebt werden.

Das Abkanten ist eine besonders wichtige Technik für die Herstellung von Ausstellungsobjekten, POS-Elementen, Kästen, Regalen oder Leuchtkörpern. Die Acrylglasplatte wird entlang einer schmalen Linie mithilfe eines Heizelements – meist eines Heizdrahtes – erwärmt. Sobald die Formtemperatur erreicht ist, wird die Platte gebogen und in einer Vorrichtung fixiert, bis sie abgekühlt ist. Bei Platten über 5 mm Stärke empfiehlt sich eine beidseitige Erwärmung.

Für besonders scharfe Abkantungen bei gegossenen Platten kann auf der Innenseite eine V-förmige Einkerbung bis etwa zur halben Plattentiefe eingebracht werden. Dadurch lässt sich die Platte leichter biegen, jedoch wird die Stabilität an dieser Stelle reduziert. Die beheizte Zone sollte etwa das Vier- bis Sechsfache der Plattenstärke betragen. Bei langen Bauteilen kann entlang der Biegelinie ein gewisser Verzug auftreten. Nahezu rechtwinklige Biegungen reduzieren dieses Risiko, da sie dem Bauteil zusätzliche Steifigkeit verleihen. Flachere Winkel erhöhen dagegen die Gefahr von Materialverformungen.

Das lokale Erwärmen – insbesondere beim Abkanten – erzeugt Spannungen entlang der Biegekante, da das Material im erhitzten Bereich schrumpft. Vor allem bei extrudierten Platten kann dies in Verbindung mit Klebstoffen oder Lacken zu Spannungsrissen führen. Um dieses Risiko zu minimieren, sollten abgekantete Teile grundsätzlich nachträglich getempert werden.

Das Vakuumverformen ist eine weit verbreitete Methode zur Herstellung dreidimensionaler Formteile. Moderne Maschinen arbeiten meist mit Infrarot-Heizplatten und ermöglichen hohe Produktionsgeschwindigkeiten. Extrudierte Acrylglasplatten eignen sich aufgrund ihrer geringeren Schmelzfestigkeit besonders gut, da sie sich mit relativ geringem Vakuumdruck tiefziehen lassen und sich flexibel an die Werkzeugform anpassen. Gegossene Platten benötigen höhere Kräfte und eignen sich eher für größere, einfache Formen.

Für längere Produktionszyklen und hochwertige Konturwiedergabe sollten Formwerkzeuge aus wassergekühltem Aluminiumguss verwendet werden. Eine matte, staubfreie Werkzeugoberfläche ist besonders bei klaren Platten entscheidend für die optische Qualität. Die Werkzeugtemperatur sollte idealerweise zwischen 80 und 95 °C liegen.

Beim Erwärmen für die Vakuumverformung – insbesondere bei Platten über 2 mm Stärke – ist eine beidseitige Erwärmung empfehlenswert. Typische Leistungswerte liegen bei etwa 20 kW/m² für die oberen Heizelemente und 8 kW/m² für die unteren. Der Erwärmungsprozess muss sorgfältig überwacht werden, um eine Überhitzung zu vermeiden. Ein Absacken der Platte auf die untere Heizfläche kann Maschinenschäden oder sogar Brandgefahr verursachen.

Extrudierte Platten können Feuchtigkeit aufnehmen, die beim Vakuumverformen zu Blasenbildung führen kann. In diesem Fall ist ein Vortrocknen für mindestens 24 Stunden bei 75–85 °C erforderlich – idealerweise ohne Schutzfolie.

1.3 Kleben, Befestigen und Abdichten

1.3.1 Kleben

Für alle Acrylglas-Typen können spezielle Acrylklebstoffe eingesetzt werden. Besonders geeignet sind verschiedene Tensol® Produkte, die über Bostik® Ltd. bezogen werden können. Die Auswahl des richtigen Klebstoffs ist entscheidend für die mechanische Festigkeit, Dauerhaftigkeit und optische Klarheit der späteren Verbindung.

Laminieren / Verkleben von Platten

Zwei Acrylglasplatten lassen sich mit dem lösungsmittelfreien, transparenten Klebstoff Tensol® 70 dauerhaft miteinander verbinden. Tensol® 70 zeichnet sich durch eine sehr gute optische Transparenz sowie eine hohe mechanische Belastbarkeit aus und eignet sich besonders für anspruchsvolle Anwendungen.

Kantenverleimen (Quellschweißen)

Das Quellschweißen ist eine schnelle und effiziente Methode zur Herstellung von Kantenverbindungen. Besonders gute Ergebnisse lassen sich mit EXTRU-FIX bzw. Tensol® 12 in Kombination mit einer EVO-PLAS® Dosierflasche erzielen. Dieses System ist vor allem für Innenanwendungen geeignet und ermöglicht klare, nahezu blasenfreie Verbindungen mit guter Beständigkeit gegen Haarrissbildung – selbst bei abgekanteten Bauteilen.

Ausfüllende Klebstoffe wie Tensol® 12 sind ideal, wenn kleinere Spalten oder Toleranzen überbrückt werden müssen. Für den Einsatz im Außenbereich empfiehlt sich hingegen ein besonders widerstandsfähiger Klebstoff wie Tensol® 70.

Beim Verkleben von extrudiertem Acrylglas ist besondere Vorsicht geboten, da Tensol® 12 oder Tensol® 70 unter ungünstigen Bedingungen zu Spannungsrissen führen können. Insbesondere bei abgekanteten Bauteilen kann EXTRU-FIX die geeignetere Wahl sein.

Verkleben mit anderen Materialien (Metall, Holz, Glas usw.)

Sollen Acrylglasplatten mit anderen Werkstoffen verbunden werden, eignen sich besonders Cyanacrylat-Klebstoffe, beispielsweise Bostik® 7452. Diese ermöglichen eine schnelle Verbindung sowohl kleiner Acrylglasteile untereinander als auch von Fremdmaterialien auf Acrylglas.

Wenn eine besonders hohe mechanische Belastbarkeit gefordert ist, empfiehlt sich ein zäher Acrylklebstoff wie EVO-tech® TA 431, der eine robuste und dauerhafte Verbindung gewährleistet.

1.3.2 Befestigungsmethoden

Im Normalfall wird davon abgeraten, Acrylglasplatten mit Bolzen oder Schrauben zu befestigen. Ist eine mechanische Befestigung dennoch erforderlich, muss unbedingt die temperaturabhängige Ausdehnung und das Zusammenziehen des Materials berücksichtigt werden.

Die Bohrlöcher sollten ausreichend größer als der Schraubendurchmesser ausgeführt werden, um Bewegungen der Platte zu ermöglichen. Schrauben dürfen keinesfalls überdreht werden, da sonst Spannungen entstehen können. Empfehlenswert ist die Verwendung von selbstsichernden Muttern sowie Unterlegscheiben zur Lastverteilung, um punktuelle Belastungen zu reduzieren und Spannungsrisse zu vermeiden.

1.3.3 Versiegeln

Fugen zwischen Acrylglas und anderen Materialien lassen sich zuverlässig mit einem geeigneten, acrylverträglichen Silikondichtmittel abdichten. Wichtig ist, dass das Dichtmittel neutral aushärtet, um Spannungsrisse im Material zu vermeiden. Besonders empfehlenswert sind Produkte mit geringer Elastizität (Low Modulus), da sie Bewegungen zwischen den Bauteilen besser ausgleichen können.

Im Sortiment von Bostik® sind verschiedene Klebstoffe, Reinigungsmittel, Spiegelkleber und antistatische Reiniger erhältlich, die für Acrylglas geeignet sind. Diese Produkte sind in der Regel über Fachhändler verfügbar oder können direkt beim Hersteller bezogen werden.

Vor jeder Verklebung sollte das entsprechende Sicherheitsdatenblatt geprüft werden. Zudem ist sicherzustellen, dass der ausgewählte Klebstoff für die geplante Anwendung geeignet ist.

1.4 Bedrucken, Lackieren und Oberflächendekoration

Dekorieren und Oberflächenbearbeitung

Acrylglas lässt sich problemlos durch Siebdruck, Spritzlackieren und Heißfolienprägung dekorieren. Verwendet werden sollten ausschließlich Lacke und Siebdruckfarben, die speziell für Acrylglas geeignet sind. Für optimale Ergebnisse – insbesondere im Außenbereich – empfiehlt es sich, die Oberfläche vor dem Dekorieren gründlich zu reinigen. Für thermisch verformte Bauteile stehen zudem spezielle Siebdruckfarben zur Verfügung. Grundsätzlich sollten alle eingesetzten Farben und Lacke eine ausreichende UV-Beständigkeit aufweisen.

Auch selbstklebende Vinylfolien eignen sich zur Gestaltung von Acrylglas-Schildern. Häufig werden transluzente, lichtdurchlässige Folien verwendet, die sich besonders für Leuchtwerbung eignen. Durch moderne Plotter- und Schneidetechnik können Designs schnell und wirtschaftlich umgesetzt werden – beispielsweise auf Basis von CAD-Daten oder gescannten Vorlagen. Wie bei Druckfarben gilt auch hier: Die Folien müssen für Acrylglas geeignet und für langfristige Außenanwendungen ausgelegt sein.

Spannungen in Acrylglasplatten

Spannungen können – wie bei vielen Werkstoffen – auch bei Acrylglas auftreten. Sie entstehen durch mechanische Belastung, falsche Verarbeitung oder thermische Einflüsse und können im Extremfall zu einem mechanischen Versagen führen. Bereits vorher zeigen sich häufig feine Haar- oder Spannungsrisse, die nicht nur optisch störend sind, sondern auch die Materialeigenschaften beeinträchtigen können.

Typische Ursachen sind zu niedrige Temperaturen bei der thermischen Verformung, übermäßige Hitzeentwicklung bei der Bearbeitung (z. B. beim Bohren), starke Krafteinwirkung oder Eigenspannungen aus dem Herstellungsprozess. In Verbindung mit Chemikalien, Klebstoffen, Siebdruckfarben oder intensiver Strahlung können sogenannte umweltbedingte Spannungsrisse entstehen.

Daher ist es entscheidend, bei der Verarbeitung und Formgebung möglichst geringe Spannungen zu erzeugen und Bauteile so zu konstruieren, dass sie im Einsatz nur minimal belastet werden. Extrudierte Acrylglasplatten besitzen eine geringere Spannungstoleranz als gegossene Platten – dieser Unterschied sollte bei Planung und Gestaltung berücksichtigt werden.

Eigenspannungen lassen sich in der Regel durch Tempern reduzieren oder beseitigen. Dabei wird das Bauteil kontrolliert erwärmt, sodass sich Spannungen abbauen können, ohne dass Risse entstehen. Besonders vor dem Verkleben oder Bedrucken – und insbesondere bei extrudierten Platten – ist das Tempern dringend zu empfehlen.

1.5 Tempern

Für das Tempern von gegossenen Acrylglasplatten empfiehlt sich folgendes Vorgehen:

Zunächst werden die Formteile bei Raumtemperatur in einen Umluftofen gelegt. Anschließend wird die Ofentemperatur gleichmäßig erhöht, jedoch nicht schneller als 18 °C pro Stunde.

Sobald die Tempertemperatur von 90 °C erreicht ist, sollte diese – abhängig von der Plattenstärke – wie folgt gehalten werden:

Bei Platten bis 3 mm Stärke etwa 1 Stunde,

bis 6 mm Stärke 2 Stunden,

bis 12 mm Stärke 4 Stunden,

bis 20 mm Stärke 6 Stunden.

Nach der Haltezeit erfolgt das Abkühlen auf Raumtemperatur, ebenfalls kontrolliert und nicht schneller als 12 °C pro Stunde, um neue Spannungen zu vermeiden.

Für bereits thermisch verformte Bauteile sollte die Tempertemperatur etwas niedriger angesetzt werden, idealerweise im Bereich von 70 °C bis 85 °C.

Grundsätzlich empfehlen wir, alle Formteile aus extrudierten Acrylglasplatten vor dem Verkleben, Lackieren oder Siebdrucken zu tempern, da diese empfindlicher auf Spannungen reagieren.

Für einen schnellen Temperzyklus – besonders geeignet für dünne Platten – kann der Ofen zunächst auf 80 °C vorgeheizt werden. Die Teile werden dann etwa eine Stunde getempert und anschließend bei Raumtemperatur langsam abgekühlt.

1.6 Normalisieren

Die beim Gießvorgang entstehenden Eigenspannungen in gegossenen Acrylglasplatten beeinflussen das fertige Produkt in der Regel nicht. Werden jedoch bei der Weiterverarbeitung die Materialtoleranzen stark ausgereizt, empfiehlt sich ein zusätzlicher Prozess zur Spannungsreduzierung – das sogenannte Normalisieren.

Wird Acrylglas oberhalb der Glasübergangstemperatur erhitzt, bauen sich die inneren Spannungen ab und die Platte schrumpft um etwa 2 %. Nach diesem Vorgang gilt das Material als spannungsfrei und vollständig geschrumpft.

Beim Normalisieren ist eine präzise Temperaturführung entscheidend. Die Platte wird in einem Umluftofen auf etwa 140 °C erhitzt und diese Temperatur so lange gehalten, bis sich das Material gleichmäßig durchgewärmt hat. Anschließend erfolgt eine kontrollierte, langsame Abkühlung, um neue Spannungen zu vermeiden.

Die Abkühlung von 105–110 °C auf Raumtemperatur darf nicht schneller als 4 °C pro Stunde erfolgen. Die minimale Abkühlzeit beträgt 21 Stunden. Beim Entnehmen aus dem Ofen darf die Differenz zwischen Material- und Umgebungstemperatur maximal 7 °C betragen.

Eine fachgerechte Durchführung ist insbesondere bei starken Platten und massiven Blöcken von großer Bedeutung, da hier höhere innere Spannungen auftreten können.

| Materialstärke (mm) | Dauer der Erwärmung auf 140 °C | Halten der Temperatur bei 140 °C | Abkühlen auf 105–110 °C | Halten der Temperatur bei 105–110 °C |

|---|---|---|---|---|

| 3 | 0:30 | 0:50 | 0:30 | 0:30 |

| 4 | 0:30 | 1:30 | 0:30 | 0:50 |

| 5 | 0:30 | 1:30 | 0:30 | 0:50 |

| 6 | 0:30 | 1:40 | 0:30 | 0:50 |

| 8 | 1:00 | 2:15 | 1:00 | 1:30 |

| 10 | 1:00 | 3:00 | 1:00 | 1:30 |

| 12 | 1:00 | 3:45 | 1:00 | 1:50 |

| 13 | 1:00 | 3:45 | 1:00 | 1:50 |

| 15 | 1:00 | 4:15 | 2:00 | 2:00 |

| 20 | 1:30 | 5:30 | 3:30 | 3:00 |

| 25 | 1:39 | 7:00 | 3:30 | 3:30 |

| 30 | 1:45 | 8:30 | 4:45 | 4:00 |

| 35 | 2:00 | 9:45 | 5:00 | 5:00 |

| 40 | 2:30 | 11:15 | 5:30 | 5:45 |

| 45 | 2:30 | 12:30 | 6:30 | 6:30 |

| 50 | 3:00 | 14:00 | 7:00 | 7:00 |

| 55 | 3:00 | 15:30 | 7:00 | 7:45 |

| 60 | 3:30 | 16:45 | 8:30 | 8:30 |

HINWEISE

1) Vorausgesetzte Raumtemperatur: 20°C.

2) Tatsächliche Plattenstärke in mm.

3) Für Plattenstärken, die sich wesentlich von den oben genannten unterscheiden, ist entweder der entsprechende Zyklus zu berechnen oder es sollten die Werte für die nächst größere Stärke herangezogen werden.

1.7 Sicherheit

Handling und Bearbeitung. Acrylglas ist ein hartes Material. Scharfe Kanten können zu Schnittverletzungen führen, und entstehende Späne können die Augen verletzen. Deshalb sollte während der Bearbeitung jederzeit geeignete Schutzkleidung, insbesondere Schutzbrille und Handschuhe, getragen werden.

Bei der thermischen Verformung unter Verwendung von Pressen oder Kolben müssen ausreichende Sicherheitsvorkehrungen getroffen werden, damit keine Körperteile in den Gefahrenbereich gelangen. Dazu zählen Schutzgitter, Sicherheitsriegel und regelmäßig geprüfte Sicherheitseinrichtungen. Auch Öfen müssen mit zuverlässigen Sicherungsschaltern ausgestattet sein, um eine Überhitzung zu vermeiden.

Alle Acrylglas-Typen sind brennbar und brennen weiter, sobald sie Feuer gefangen haben. Brennendes Acrylglas entwickelt nur wenig Rauch; das Brandverhalten ist vergleichbar mit dem von Hartholz. Gegossene Acrylglasplatten bilden dabei keine Schmelztropfen.

Verarbeitern wird empfohlen, das jeweilige Materialsicherheitsdatenblatt (MSDS) des Herstellers zu beachten. Ebenso sollten vor dem Einsatz weiterer Materialien stets die Sicherheitshinweise der jeweiligen Hersteller geprüft werden.

2 Produkte und Anwendungen

Gegossene Acrylglasplatten

Gegossenes Acrylglas ist das ursprüngliche, erstmals vor über 80 Jahren im Gussverfahren hergestellte Acrylprodukt. Es verfügt über hervorragende optische Eigenschaften und eine sehr hohe Beständigkeit gegen Haarrissbildung im Vergleich zu anderen Acrylglasplatten. Deshalb wird es bevorzugt für optisch anspruchsvolle und hochwertige Anwendungen eingesetzt.

Gegossene Acrylglasplatten sind in einer großen Auswahl an Farben und Materialstärken erhältlich. Zusätzlich stehen eine schlagzäh modifizierte Variante sowie Produkte mit unterschiedlichen Oberflächenstrukturen für Verglasungsanwendungen zur Verfügung. Detaillierte Informationen finden Sie im jeweiligen Produktratgeber.

Extrudierte Acrylglasplatten (XT)

Die Standardvariante extrudierter Acrylglasplatten eignet sich besonders für allgemeine Verglasungsanwendungen. Sie ist in klaren, opalen und getönten Ausführungen erhältlich.

Darüber hinaus ist eine schlagzäh modifizierte Ausführung (IM) verfügbar, die eine erhöhte Widerstandsfähigkeit bietet. Weitere Details zu den verfügbaren Varianten und Einsatzbereichen entnehmen Sie bitte dem Produktratgeber.

2.1 Verglasungen

Acrylglasplatten werden seit vielen Jahrzehnten als hochwertiges Verglasungsmaterial eingesetzt. Ursprünglich für die Herstellung von Flugzeugkanzeln entwickelt, finden sie heute vielfältige Anwendungen in Architektur, Fahrzeugbau und Industrie – überall dort, wo Transparenz, Witterungsbeständigkeit und geringes Gewicht gefragt sind.

Außergewöhnliche Lichtdurchlässigkeit ohne inhärente Randfarbe

Klares Acrylglas überträgt bis zu 92 % des sichtbaren Lichts – ein Spitzenwert unter transparenten Kunststoffen.

Hervorragende Witterungsbeständigkeit

Für viele Typen besteht eine Langzeitgarantie von bis zu zehn Jahren im Außenbereich. Weder Optik noch physikalische Eigenschaften verändern sich in diesem Zeitraum signifikant.

Leicht, stabil und sicher

Acrylglas wiegt nur etwa halb so viel wie Glas, ist dabei jedoch deutlich schlagzäher und wird weltweit für Sicherheitsverglasungen eingesetzt – unter anderem gemäß ANSI Z.97 und BS 6262.

2.2 Allgemeine Verglasungen

2.2.1 Kompatibilität der verwendeten Produkte

Beim Einbau von Acrylglas-Verglasungen ist unbedingt darauf zu achten, dass sämtliche Nebenprodukte und Materialien, die mit der Platte in Kontakt kommen, vollständig acrylverträglich sind. Nicht kompatible Werkstoffe können zu Spannungsrissen oder dauerhaften Schäden führen.

Geeignet sind beispielsweise Gummidichtungen und Profile aus Butyl- oder Polysulfid-Kautschuk. Auch bestimmte EPDM-Kautschuktypen sowie kompatible Silikondichtstoffe können verwendet werden. In jedem Fall sollte vor dem Einsatz die Freigabe des jeweiligen Herstellers eingeholt werden.

PVC-weiche Dichtungen dürfen keinesfalls verwendet werden, da sie Spannungsrisse in Acrylglasplatten verursachen können.

2.2.2 Empfohlene Stärke für Fenster

Die empfohlene Plattenstärke für Fensteranwendungen richtet sich grundsätzlich nach zwei entscheidenden Faktoren:

Zum einen nach der erforderlichen Schlagfestigkeit, zum anderen nach der Windbelastung, der ein Außenfenster standhalten muss.

In den meisten Ländern existieren gesetzliche Vorschriften oder anerkannte technische Regelwerke, die definieren, welche Windlasten Gebäude aufnehmen müssen. In Großbritannien ist dies beispielsweise im Kodex BS CP3, Kapitel V, Part 2 geregelt.

Vor der Planung sollte daher stets geprüft werden, welche nationalen Bauvorschriften und Lastannahmen für das jeweilige Projekt maßgeblich sind.

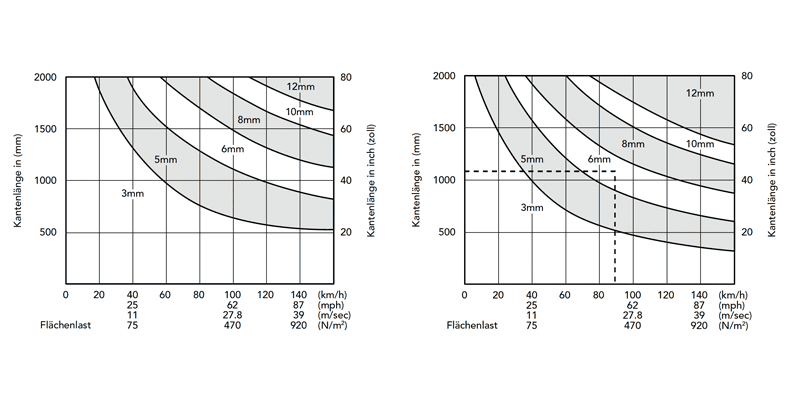

Links: Empfohlene Stärke bei unterschiedlichen Windbelastungen für quadratische Fenster, die an allen vier Seiten vollständig gestützt werden Rechts: Empfohlene Stärke für rechteckige Fenster, die an allen Seiten vollständig unterstützt werden

Hinweis: Die Plattenstärke gilt für den gesamten Bereich zwischen den jeweiligen Linien. Beispiel für die Verwendung der rechten Abbildung: Zur Bestimmung der Stärke für ein 1100x1520mm großes Fenster bei einer Windbelastung von 90km/h (380N/m2) muss der Schnittpunkt zwischen der Windbelastung und der kürzeren Paneelseite berechnet werden (gestrichelte Linie) Die empfohlene Plattenstärke beträgt 6mm.

Hinweis: Bei der empfohlenen Plattenstärke kann sich die Platte bei voller Windbelastung trotzdem durchbiegen. Deshalb muss die geeignete Überlappungstiefe gewählt werden, um sicherzustellen, dass die Platte fest im Rahmen verbleibt.

2.2.3 Installation

Bei der Montage von Acrylglas-Verglasungen sollte nach Möglichkeit ein Metallrahmen verwendet werden. Auch Aluminium- oder andere geeignete Verglasungsprofile sind grundsätzlich akzeptabel. Die Befestigung erfolgt – wie bei klassischen Verglasungen üblich – mit Gummiprofilen im Rahmen. Alternativ können elastische Kittmassen, Polysulfid-Dichtstoffe oder geeignete Silikon-Dichtmassen eingesetzt werden. Wichtig ist jedoch in jedem Fall, dass sämtliche Dichtungen und Profilmaterialien mit Acrylglas kompatibel sind. Im Zweifel sollte vorab der jeweilige Hersteller konsultiert werden, um Spannungsrisse oder Materialschäden zu vermeiden.

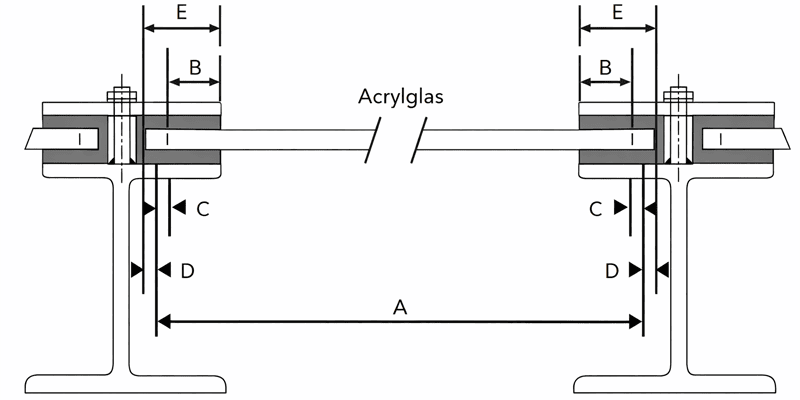

Bei jeder Verglasungsinstallation in einem Rahmensystem sind zwei zentrale Aspekte zu berücksichtigen: Toleranzen für die thermische Ausdehnung sowie die ausreichende Überlappungstiefe.

Acrylglas besitzt im Vergleich zu herkömmlichen Verglasungsmaterialien einen relativ hohen Wärmeausdehnungskoeffizienten. Daher müssen im Rahmen ausreichende Bewegungsreserven für Ausdehnung und Schrumpfung vorgesehen werden. Andernfalls können sich Spannungen im Material aufbauen, die zu Verformungen oder langfristig zu Haarrissen an den Kanten führen. Als Richtwert gilt eine Einbautoleranz von 5 mm pro laufendem Plattenmeter in beide Richtungen. Dieser Wert hat sich unabhängig von Standort und Klimazone bewährt.

Die erforderliche Überlappungstiefe ergibt sich aus der thermischen Ausdehnung im Sommer sowie der Kontraktion im Winter. Gleichzeitig muss sie sicherstellen, dass die Platte auch bei starken Windlasten zuverlässig im Rahmen gehalten wird und nicht herausgedrückt werden kann. Bei einer Montage bei etwa 20 °C sollte die Überdeckung entsprechend dimensioniert werden, sodass sowohl Bewegungsfreiheit als auch sichere Fixierung gewährleistet sind.

Einbaudetails für Verglasungen

| Platten-Nenn-Größe (A) | Minimale Überlappungstiefe (B) | Toleranz für Kontraktion (C) | Toleranz für Ausdehnung (D) | Gesamt-Überlappung (E) |

|---|---|---|---|---|

| 1000 mm | 30 mm | 5 mm | 5 mm | 30 mm |

| 2000 mm | 35 mm | 10 mm | 10 mm | 55 mm |

| 3000 mm | 40 mm | 15 mm | 15 mm | 70 mm |

Empfohlene Überlappungstiefe für Verglasungen in Rahmenprofilen

2.2.4 Schalldämmwert

| Verglasungslösung | Schalldämmwert (dB) |

|---|---|

| 1 × 3 mm Acrylglas | 26 |

| 1 × 6 mm Acrylglas | 32 |

| 1 × 8 mm Acrylglas | 34 |

| 1 × 12 mm Acrylglas | 35 |

Schalldämmwert für Perspex® in Dezibel (db). Um die maximale Schalldämmung einer doppelten Verglasungnutzen zu können, muss die Schallaustritt innerhalb des Rahmens entsprechend reduziert werden.

2.2.5 Wärmeübergangskoeffizient & Wärmeleitfähigkeit

| Verglasungsart | Luftspalt zwischen Paneelen | Wärmeverlust (U-Wert) Glas | Wärmeverlust (U-Wert) Acrylglas |

|---|---|---|---|

| 3 mm Einfachverglasung | – | 5.6 | 5.2 |

| 5 mm Einfachverglasung | – | 5.5 | 4.9 |

| 3 mm Doppelverglasung | 3 mm | 4.0 | 3.6 |

| 3 mm Doppelverglasung | 12 mm | 3.1 | 2.9 |

| 3 mm Doppelverglasung | 20 mm | 2.9 | 2.7 |

Wärmeübergangskoeffizient (U-Wert) von Acrylglas und Glasfenstern gemessen in W/m2. ºC

| Material | Wärmeleitfähigkeit | Einheit |

|---|---|---|

| Acrylglas | 0.189 | W/m²·°C |

| Glas | 1.15 | W/m²·°C |

Der Wärmeleitfähigkeitskoeffizient (K-Wert) von Acrylglas und Glas

2.3 Verglasungsanwendungen

2.3.1 Bedachung

HINWEIS: Es liegt in der Verantwortung des Installateurs sicherzustellen, dass Design und Ausführung einer Acrylglas-Verglasungslösung den örtlichen Bau- und Kontrollvorschriften entsprechen.

Acrylglas wird besonders häufig für Dachverglasungen eingesetzt, beispielsweise bei geformten Lichtkuppeln, Oberlichtern oder Tonnengewölben (Empfehlungen zur geeigneten Plattenstärke siehe entsprechende Tabellenangaben).

Die zugrunde liegenden Werte basieren auf Spannungs- und Dehnungsstudien. Langjährige Praxiserfahrung über mehr als 20 Jahre zeigt jedoch, dass eine dauerhafte Unterschreitung des empfohlenen Mindest-Kaltbiegeradius das Risiko von Haarrissbildungen im Gebrauch deutlich erhöht.

| Plattenstärke (mm) | Acrylglas gegossen | Acrylglas extrudiert |

|---|---|---|

| 3 | 600 | 900 |

| 4 | 800 | 1200 |

| 5 | 1000 | 1500 |

| 6 | 1200 | 1800 |

Der Mindestkaltbiegeradius für Tonnengewölbe in gemäßigten Klimazonen

| Gewölbespanne (mm) | Plattenbreite 1000 mm | Plattenbreite 2000 mm |

|---|---|---|

| 800 | 3 mm | 4 mm |

| 1100 | 4 mm | 5 mm |

| 1400 | 5 mm | 5 mm |

| 1700 | 6 mm | 6 mm |

| 2000 | 6 mm | 8 mm |

Empfohlene Plattenstärke von gegossenem und extrudiertem Acrylglas für Tonnengewölbe, deren Höhe der Hälfte der Gewölbespanne entspricht.

| Gewölbespanne (mm) | Plattenbreite 1000 mm | Plattenbreite 2000 mm |

|---|---|---|

| 800 | 4 mm | 5 mm |

| 1100 | 4 mm | 5 mm |

| 1400 | 5 mm | 6 mm |

| 1700 | 6 mm | 8 mm |

| 2000 | 6 mm | 8 mm |

Empfohlene Stärke von gegossenem und extrudiertem Acrylglasfür Tonnengewölbe, deren Höhe einem Viertel der Gewölbespanne entspricht.

| Gewölbespanne (mm) | Plattenbreite 1000 mm | Plattenbreite 2000 mm |

|---|---|---|

| 800 | 4 mm | 6 mm |

| 1100 | 5 mm | 6 mm |

| 1400 | 6 mm | 8 mm |

| 1700 | 6 mm | 8 mm |

| 2000 | 8 mm | 10 mm |

Empfohlene Stärke von gegossenem und extrudiertem Acrylglasfür Tonnengewölbe, deren Höhe einem Achtel der Gewölbespanne entspricht.

HINWEIS: 1. Alle oben aufgeführten Berechnungen beruhen auf einerangenommenen Windbelastung von 1000N/m2. 2. Bei Verwendung schlagzäh modifizierter Typen sollten die oben angegebenen Stärken auf den nächsthöheren Wert erhöht werden.

| Dachspanne (mm) | Profilabstand 800 mm | Profilabstand 1000 mm | Profilabstand 1200 mm |

|---|---|---|---|

| 800 | 5 mm | 6 mm | 6 mm |

| 1400 | 6 mm | 8 mm | 8 mm |

| 2000 | 6 mm | 8 mm | 10 mm |

Empfohlene Stärke von gegossenem und extrudiertem Acrylglas für Flachdächer. Die Werte in setzen eine Schneebelastung von 750N/m2 voraus.

2.3.2 Balkonverkleidungen

Acrylglas wird seit über 20 Jahren europaweit als Einlegeplatte für Balkonverkleidungen eingesetzt. In der Praxis haben sich 6 mm und 8 mm starke Platten bewährt, da sie eine gute Kombination aus Steifigkeit und Schlagzähigkeit bieten. Acrylglas erfüllt unter anderem die Anforderungen nach ANSI Z.97, BS 6206 und NFP 01-013. Dank der hervorragenden Witterungsbeständigkeit bleiben die mechanischen Eigenschaften auch bei langfristiger Außenanwendung weitgehend konstant.

Für Balkonfüllungen empfehlen wir, die Platten an allen vier Seiten aufzulegen, um eine optimale Stabilität bei möglichst geringer Materialstärke zu erreichen. Die Überlappungstiefe sollte mindestens 20 mm betragen, damit die Platte sicher im Rahmen gehalten wird. Erfolgt die Auflagerung nur an zwei Seiten, ist aufgrund der höheren Durchbiegung eine größere Plattenstärke vorzusehen. In diesem Fall sollte die Mindestüberlappung auf 35 mm erhöht werden.

Von einer reinen Verschraubung an der Plattenkante ohne ausreichende Lastverteilung ist abzuraten, da hier Spannungen und Haarrisse entstehen können. Zusätzlich sollte die Platte im Innenbereich auf einem tragenden Metallprofil aufliegen, damit Stoßbelastungen in die Konstruktion und nicht in die Schraubpunkte eingeleitet werden.

Alle Schraublöcher sind übergroß zu bohren, um thermische Bewegungen auszugleichen, und mit Neopren-Unterlegscheiben zu versehen. Zwischen Acrylglas und Metall ist stets eine geeignete Neopren-Dichtung vorzusehen, um Spannungen und Materialschäden zu vermeiden.

2.3.3 Sicherheitsverglasungen

Farbloses Acrylglas in geeigneter Stärke kann als Sicherheitsverglasung zum Schutz vor Projektilen aus Handfeuerwaffen und anderen Waffen eingesetzt werden.

Dank seiner hohen optischen Klarheit eignet sich Acrylglas besonders für repräsentative Anwendungen, etwa in Bürogebäuden, Banken oder öffentlichen Einrichtungen. Neben klassischen Einbausituationen kann Acrylglas auch als selbsttragende Konstruktion ohne Metallrahmen realisiert werden und bietet dadurch zusätzliche gestalterische Freiheit.

Darüber hinaus lässt sich Acrylglas mit anderen Werkstoffen wie Glas oder Polycarbonat zu mehrschichtigen, kugelhemmenden Verglasungssystemen laminieren, die höchsten Sicherheitsanforderungen gerecht werden.

2.3.4 Bootsverglasungen

Aufgrund seiner ausgezeichneten Witterungsbeständigkeit – selbst in maritimem Klima – wird Acrylglas weltweit als Verglasungslösung im Boots- und Yachtbau eingesetzt.

Mit einer großen Auswahl attraktiver Farbnuancen und verschiedenen Plattenstärken bietet Acrylglas eine Kombination aus exzellenter Optik, hoher Sicherheit und langlebigem Komfort für anspruchsvolle Anwendungen auf dem Wasser.

2.3.5 Fahrzeugverglasungen

Seit seiner Einführung als leistungsstarkes und langlebiges Verglasungsmaterial für Flugzeuge hat Acrylglas zahlreiche weitere Bereiche des Transportwesens erobert. Neben den bereits beschriebenen positiven Eigenschaften überzeugt es insbesondere durch seine gute Beständigkeit gegenüber Motorölen und Kraftstoffen.

Dank der hervorragenden Verarbeitungseigenschaften lassen sich aus Acrylglas Bauteile realisieren, die mit Glas kaum oder gar nicht möglich wären. Zudem kann die Oberfläche bei Bedarf durch Polieren einfach wieder aufbereitet werden.

Typische Anwendungen im Fahrzeugbau sind unter anderem:

• Wohnwagenfenster

• Windschutzscheiben für Motorräder

• Fenster von Segelflugzeugen und Hubschraubern

• Fensterpaneele von Verkehrsflugzeugen

• Bootsverglasungen

• U-Boot-Periskope

• Kfz-Kennzeichen

• Windschotts für Cabrios

• Blendschutzsysteme für Lkw

Wohnwagenfenster werden heute nahezu ausschließlich aus thermisch verformtem Acrylglas hergestellt. Das Material erfüllt die hohen Anforderungen an geringes Gewicht, Sicherheit, Witterungsbeständigkeit und einfache Verarbeitung, insbesondere bei doppeltverglasten Konstruktionen. Darüber hinaus entsprechen bestimmte Typen und Stärken den Vorgaben der deutschen Straßenverkehrsordnung für Dachlichter sowie Seiten- und Heckscheiben von Fahrzeugen und Wohnmobilen.

2.3.6 Bodenbelag

In vielen Unterhaltungseinrichtungen – etwa in Tanzsälen oder Restaurants, sowohl im Innen- als auch im Außenbereich – wird die hohe Lichtdurchlässigkeit von Acrylglas genutzt, um außergewöhnliche und attraktive Designlösungen zu realisieren. Besonders geschätzt werden dabei die hohe Bruchfestigkeit, Witterungsbeständigkeit und Abriebfestigkeit des Materials.

Ein entscheidendes Kriterium bei der Verwendung als Bodenfläche ist ein stabiles, festes Laufgefühl. Gleichzeitig muss das jeweilige Bodensystem den örtlichen Bauvorschriften entsprechen.

Die folgende Tabelle enthält Empfehlungen zur erforderlichen Plattenstärke bei einer angenommenen Flächenbelastung von 5.000 N/m².

| Plattengröße (mm × mm) | Max. Durchbiegung (¼ der Plattenstärke) |

Mindeststärke |

|---|---|---|

| 300 × 300 | 12 mm | 8 mm |

| 750 × 750 | 20 mm | 15 mm |

| 1000 × 1000 | 30 mm | 20 mm |

| 2000 × 1000 | 30 mm | 25 mm |

| 1500 × 1500 | 35 mm | 30 mm |

Empfohlene Plattenstärke für verschiedenen Einsatzbereiche:.

Die Oberflächenhärte von Acrylglas ist für den Einsatz als Fußbodenmaterial in der Regel ausreichend. Sollte es im Laufe der Nutzung zu optischen Beeinträchtigungen kommen, kann der ursprüngliche Oberflächenglanz durch fachgerechtes Polieren wiederhergestellt werden.

Bei stark frequentierten Bereichen besteht jedoch die Möglichkeit von Beschädigungen durch harte Gegenstände aus Metall oder Holz. Dieses Risiko lässt sich deutlich reduzieren, wenn Acryl-kompatible Gummiprofile oder Schutzleisten eingesetzt werden, um direkte Kanten- oder Punktbelastungen zu vermeiden.

2.4 Beleuchtung

In der Vergangenheit wurden zahlreiche brillante Farbtöne aus Acrylglas für hochwertige Beleuchtungslösungen eingesetzt. Mit der zunehmenden Verbreitung von LED-Technologie entstanden jedoch nicht nur schlankere und energieeffizientere Leuchtkästen, sondern auch spezielle Acrylglas-Varianten mit optimierter Lichtstreuung.

So eignet sich beispielsweise Acrylglas Frost Crystal Clear (S2 000) für Anwendungen mit maximaler Lichtausbeute, während Acrylglas Frost S2 1T96 eine besonders gleichmäßige Lichtstreuung ermöglicht.

Ein weiterer Vorteil der Frost-Serie besteht darin, dass die charakteristische gefrostete Oberfläche auch nach der thermischen Verformung erhalten bleibt – ideal für anspruchsvolle Design- und Beleuchtungskonzepte.

2.5 Visuelle Kommunikation

Über die Jahre hat sich Acrylglas als kreative, flexible und besonders wirkungsvolle Lösung für hochwertige Firmenschilder, Leitsysteme, Verkaufsdisplays und Ladenbaukonzepte etabliert.

Ob international agierende Unternehmen oder lokale Anbieter – weltweit setzen Betriebe auf die langlebigen, attraktiven und wirtschaftlichen Beschilderungs- und Displaylösungen aus Acrylglas, die durch ihre brillante Optik und hervorragende Witterungsbeständigkeit überzeugen.

2.5.1 Beleuchtung

Die Herstellung eines beleuchteten Schildes aus Acrylglasplatten erfordert eine sorgfältige Planung, um ein optimales Ergebnis zu erzielen. Aufgrund der großen Farbauswahl und der Vielzahl moderner Leuchtmittel lassen sich keine pauschalen Verarbeitungsregeln festlegen.

In den meisten Fällen steht die Art der Beleuchtung bereits vor Beginn der Konstruktion fest. Dieser Leitfaden dient daher als Orientierungshilfe, um gestalterische Ansprüche und eine gleichmäßige, wirkungsvolle Ausleuchtung miteinander zu verbinden. Bei besonders anspruchsvollen oder außergewöhnlichen Designs empfiehlt es sich, zunächst einen Prototypen zu fertigen, um die ideale Beleuchtungslösung zu ermitteln.

Für detaillierte Informationen zu Leuchtmitteln, elektrischen Komponenten und weiterführender technischer Unterstützung sollte stets der jeweilige Hersteller konsultiert werden.

2.5.2 Leuchtdichte

Der Begriff „Leuchtdichte“ beschreibt die gemessene Helligkeit eines Oberflächenpunktes, wenn dieser aus einer definierten Richtung betrachtet wird. Unter den verschiedenen photometrischen Parametern ist die Leuchtdichte der wichtigste Wert für die Gestaltung eines Leuchtschildes. Im Folgenden wird das Konzept praxisnah erläutert.

Zur vereinfachten Betrachtung der Blendwirkung kann Leuchtdichte auch als „Helligkeit“ verstanden werden. Die Blendwirkung eines Schildes hängt jedoch von mehreren Faktoren ab: von seiner tatsächlichen Helligkeit, seiner Größe und Farbe, seiner Position im Blickfeld des Betrachters, der Umgebungshelligkeit sowie vom Alter und Wartungszustand des Schildes. Ein Leuchtschild in einer gut beleuchteten Innenstadt wirkt deutlich weniger hell als dasselbe Schild in dunkler, ländlicher Umgebung. Ziel ist daher eine ausreichende Aufmerksamkeit, ohne Anwohner oder Verkehrsteilnehmer zu blenden.

Zur Bestimmung der geeigneten Helligkeit für einen konkreten Standort empfiehlt sich die Konsultation technischer Richtlinien, etwa entsprechender Fachberichte zur „Brightness of Illuminated Advertisements“.

Die Leuchtdichte eines Leucht- oder Fassadenschildes wird im Wesentlichen von fünf Faktoren beeinflusst:

-

Leuchtmittel – Anzahl, Typ, Lichtleistung, Lichtfarbe und Positionierung im Gehäuse.

-

Material – Lichtdurchlässigkeit, Reflexions- und Absorptionsgrad sowie Streuwirkung des verwendeten Acrylglastyps und der Plattenstärke.

-

Gehäuse – Abmessungen (insbesondere Tiefe) sowie die Reflexionseigenschaften der Innenbeschichtung.

-

Lichtabsorption im Inneren – Einfluss von Leuchtmitteln und technischen Komponenten auf die effektive Lichtausbeute.

-

Wartung – nachlassende Lichtleistung durch Alterung der Leuchtmittel sowie Staub- und Verschmutzungseinflüsse im Gehäuse.

2.5.3 Lichtdurchlässigkeit

Aufsichtsbehörden greifen häufig auf eine vereinfachte Berechnungsformel zurück, um die zulässige Helligkeit eines Leuchtschildes zu bewerten und die Einhaltung geltender Vorschriften sicherzustellen. Grundlage dieser Bewertung ist die Lichtdurchlässigkeit des eingesetzten Materials.

Die Lichttransmissionswerte gängiger Opal- und Weißtöne sowie der am häufigsten für die Schilderherstellung verwendeten Acrylglasfarben sind in den technischen Anhängen aufgeführt (siehe Kapitel 3.1).

2.5.4 Diffusionsfaktor

Bei der Planung von Leuchtschildern aus Acrylglas sollte der Diffusionsfaktor der gewählten Farbe unbedingt berücksichtigt werden. Ein guter Diffusor streut einfallendes oder durchscheinendes Licht im beleuchteten Zustand möglichst gleichmäßig in alle Richtungen und sorgt so für ein homogenes Erscheinungsbild der Fläche.

Ein Diffusionsfaktor im Bereich von 0,82 bis 0,89 gilt als optimal. Die meisten opalen und weißen Acrylglasplatten verfügen über einen hervorragenden Diffusionsgrad. Eine Ausnahme bildet Opal/White 030: Dieses Material besitzt zwar eine hohe Lichtdurchlässigkeit, jedoch nur einen mittleren Diffusionsfaktor.

Auch die meisten transluzenten Acrylglasfarben erreichen einen Diffusionsfaktor von über 0,80 und eignen sich daher gut als Lichtdiffusoren für gleichmäßig ausgeleuchtete Anwendungen.

2.5.5 Abstandsverhältnis der Leuchtmittel

Die gleichmäßige Leuchtkraft eines Leuchtschilds aus Acrylglas hängt maßgeblich vom Diffusionsgrad der eingesetzten Platte sowie vom Abstandsverhältnis der Leuchtmittel ab – unabhängig davon, ob LEDs oder andere Lichtquellen verwendet werden.

Grundsätzlich gilt: Bei einem Diffusionsfaktor von über 0,80 ist ein Abstandsverhältnis von 1 bis 1,5 in der Regel ausreichend, um eine homogene Ausleuchtung zu erzielen.

Das Abstandsverhältnis berechnet sich wie folgt:

Leuchtmittel-Abstandsverhältnis = Abstand zwischen den Leuchtmittelzentren / Abstand vom Leuchtmittelzentrum zur Acrylglasplatte

Werden innerhalb eines Leuchtschilds mehrere Farben kombiniert, lässt sich der gewünschte Leuchtgrad und eine gleichmäßige Ausleuchtung rechnerisch nur schwer exakt bestimmen. In solchen Fällen empfiehlt es sich, einen Prototypen anzufertigen, um die gewünschte Lichtwirkung praxisnah zu überprüfen.

Ein Prototyp ermöglicht zudem die Kontrolle der Farbbalance, sodass unerwartete oder unerwünschte optische Farbverzerrungen vermieden werden können.

2.6 Faktoren für die Farbwahrnehmung

Acrylglas bietet Schilderherstellern nahezu unbegrenzte Farbvarianten – vom umfangreichen Standardsortiment über einen professionellen Colour-Matching-Service bis hin zur hohen Farbkonsistenz zwischen unterschiedlichen Chargen. Eine strenge Qualitätskontrolle während der Fertigung sorgt zusätzlich für gleichbleibend hohe Standards.

Dennoch gibt es verschiedene Faktoren, die die Farbwahrnehmung beeinflussen können – etwa Lichtart, Betrachtungswinkel, Umgebungshelligkeit oder Materialstärke. Diese Aspekte sollten bei der Planung von Leuchtschildern stets berücksichtigt werden.

Bei gegossenen Acrylglasplatten können produktionsbedingt geringe Stärkentoleranzen auftreten, die zu leichten Farbabweichungen führen. Dieser für das Gießverfahren typische Effekt kann insbesondere bei dunklen Farbtönen wie Grün oder Blau sichtbar werden – selbst dann, wenn sich die Plattenstärke nur um Bruchteile eines Millimeters unterscheidet.

Solche minimalen Farbtonunterschiede zeigen sich häufig dann, wenn zwei Frontpaneele aus unterschiedlichen Platten zugeschnitten und anschließend miteinander verbunden werden.

Daher empfehlen wir ausdrücklich, zugeschnittene Paneele vor der Weiterverarbeitung vor einem beleuchteten Lichtkasten zu prüfen, um eine einheitliche Farbwirkung sicherzustellen. Ist dies nicht möglich, sollte die Plattenstärke an den Stoßkanten gemessen und die Elemente so ausgerichtet werden, dass an der Verbindungsstelle eine möglichst gleichmäßige Materialstärke entsteht.

Auf diese Weise lässt sich die optische Farbgleichheit auch dann bestmöglich gewährleisten, wenn Teile aus verschiedenen Platten miteinander verklebt werden.

3 Witterungsbeständigkeit

Die meisten Acrylglas-Typen zeichnen sich durch eine hervorragende Witterungsbeständigkeit aus und zählen in dieser Hinsicht zu den leistungsfähigsten Materialien ihrer Art. Unter normalen Einsatzbedingungen behalten sachgerecht gefertigte Schilder aus Acrylglas ihre mechanische Festigkeit über einen Zeitraum von mindestens 10 Jahren im europäischen Außenbereich.

Für gegossene Acrylglasplatten wird eine Zehnjahresgarantie auf die mechanische Festigkeit gewährt.

Bei langjähriger Außenbewitterung – insbesondere in tropischen Klimazonen – können bei bemalten Flächen, farbigen Materialien oder auch natürlichen Werkstoffen Farbveränderungen auftreten. Dies ist ein normaler Alterungsprozess. Die Lichtdurchlässigkeit von klarem Acrylglas, die im Neuzustand bei etwa 92 % liegt, sinkt dabei in der Regel nicht unter 85 %.

Die Garantie bezieht sich auf den Zeitraum normaler Nutzung, in dem eventuelle Farbveränderungen aus der üblichen Betrachtungsdistanz – beispielsweise aus Straßenperspektive – nicht wahrnehmbar sind.

Werden neue Acrylglas-Paneele neben ältere, bereits bewitterte Elemente gleicher Farbe montiert, ist mit hoher Wahrscheinlichkeit eine geringe Farbabweichung erkennbar. Dieses Verhalten ist bei farbigen Oberflächen üblich und technisch nicht vollständig vermeidbar.

3.1 Lichtdurchlässigkeitfarbiger Plattensbeständigkeit

Perspex® Acrylglasplatten, die wir in unserem Sortiment führen, werden nach höchsten Qualitätsstandards gefertigt. Dadurch wird eine gleichbleibende Farbqualität von Platte zu Platte und von Charge zu Charge gewährleistet. Da Perspex® durchgefärbt ist, wirken sich Kratzer oder leichte Oberflächenmarkierungen nur minimal auf die Farbwirkung eines Leuchtschildes aus.

Die meisten farbigen Perspex® Acrylglasplatten sind so konzipiert, dass die Lichtdurchlässigkeit mit zunehmender Plattenstärke abnimmt. Das bedeutet: Je dicker die Platte, desto geringer die Transmission. Dieser Effekt ist bei vielen Anwendungen erwünscht, kann jedoch problematisch sein, wenn innerhalb eines Schildes unterschiedliche Plattenstärken derselben Farbe kombiniert werden.

Für solche Fälle stehen sogenannte Constant Transmission (CT)-Farben zur Verfügung. Diese gewährleisten eine konstante Lichtdurchlässigkeit unabhängig von der Plattenstärke. CT-Farben sind am Buchstaben „T“ im Farbcode erkennbar, beispielsweise bei Opal/Weiß 1T02 oder Rot 4T17.

| Perspex® Typ | Lichtdurchlässigkeit (%) |

|---|---|

| 028 | 25% |

| 030 | 67% |

| 040 | 46% |

| 050 | 36% |

| 069 | 9% |

| 1212 | 0% |

| 1T04 | 30% |

| 1T21 | 4% |

| 1T67 | 21% |

| 1T77 | 35% |

| 1TL1 | 37% |

| 1TL2 | 51% |

| Creme 128 | 16% |

| Creme 133 | 29% |

| Gelb 229 | 19% |

| Gelb 260 | 19% |

| Gelb 261 | 29% |

| Gelb 2252 | 21% |

| Gelb 2TL1 | 22% |

| Gelb 2TL2 | 25% |

| Orange 363 | 4% |

| Orange 3TL1 | 18% |

| Rot 431 | 3% |

| Rot 433 | 2% |

| Rot 440 | 3% |

| Rot 4403 | 8% |

| Rot 4415 | 6% |

| Rot 4494 | <1% |

| Rot 4TL1 | 18% |

| Rot 4TL2 | 14% |

| Rot 4TL3 | 15% |

| Grün 650 | 3% |

| Grün 692 | 21% |

| Grün 6TL1 | 8% |

| Grün 6TL2 | 6% |

| Blau 727 | 5% |

| Blau 743 | 4% |

| Blau 744 | <1% |

| Blau 750 | 2% |

| Blau 751 | 2% |

| Blau 7033 | 8% |

| Blau 7TL1 | 12% |

| Violett 886 | 4% |

| Grau 9981 | 8% |

| Schwarz 962 (IR-durchlässig) | 0% |

| Black 9T30 | 0% |

| Amber 300 | 38% |

| Rot 4401 | 8% |

| Braun 504 | 53% |

| Grün 6600 | 14% |

| Grün 6T21 | 90% |

| Blau 7703 | 8% |

| Blau 7704 | 83% |

| Neutral Grau 901 | 61% |

| Neutral Grau 9T04 | 31% |

| Neutral Braun 9T13 | 54% |

| Neutral Grau 9T20 | 36% |

| Neutral Grau 9T21 | 41% |

| Neutral Grau 9T23 | 14% |

| Neutral Grau 9T38 | 36% |

| Neutral Grau 9T45 | 73% |

| Neutral Grau 9T56 | 46% |

| Neutral Grau 9H03 | 14% |

| Neutral Grau 9H04 | 35% |

| Neutral Grau 9T9A | 42% |

Hinweis:

(1) Die Lichtdurchlässigkeit wurde entsprechend ASTM D 1003, Leuchtquelle C, gemessen. (Werte für Leuchtquelle D65 sind meistens identisch.)

(2) Alle angegebenen Werte beruhen auf Tests an repräsentativen Proben und stellen keine Spezifikation dar.

(3) Die oben genannten Werte beziehen sich auf gebräuchliche Standardfarben, die nur einen kleinen Teil des Perspex® Farbangebots ausmachen. Bitte kontaktieren Sie Ihr Perspex® Verkaufsbüro für Informationen zu anderen Farben und zur Bestellung von Sonderfarben.

3.2 Lebensmittelkontakt

Gegossene Perspex® Acrylglasplatten können die aktuellen europäischen sowie US-amerikanischen Vorschriften für den direkten Kontakt mit Lebensmitteln erfüllen.

Bitte beachten Sie, dass die entsprechenden Prüfungen stets am fertigen Endprodukt und nicht lediglich am Plattenmuster durchgeführt werden sollten.

Weitere Informationen hierzu erhalten Sie über Ihr zuständiges Perspex® Verkaufsbüro.

3.3 Technische Daten

Gegossene Perspex® Acrylglasplatten können die aktuellen europäischen sowie US-amerikanischen Vorschriften für den direkten Kontakt mit Lebensmitteln erfüllen.

Bitte beachten Sie, dass die entsprechenden Prüfungen stets am fertigen Endprodukt und nicht lediglich am Plattenmuster durchgeführt werden sollten.

Weitere Informationen hierzu erhalten Sie über Ihr zuständiges Perspex® Verkaufsbüro.

3.3.1 Physikalische und mechanische Eigenschaften

| Eigenschaft | Testmethode | Einheit | Wert |

|---|---|---|---|

| Produkteigenschaften – Allgemein | |||

| Dichte | ISO 1183 | g/cm³ | 1,19 |

| Rockwell-Härte | ISO 2039-2 | M-Skala | 102 |

| Wasseraufnahme | ISO 62 | % | 0,2 |

| Entflammbarkeit | ISO 11925-2 | – | E |

| Optische Eigenschaften | |||

| Lichtdurchlässigkeit (3 mm) | ASTM D1003 | % | > 92 |

| Brechungsindex | ISO 489 A | – | 1,49 |

| Thermische Eigenschaften | |||

| Vicat-Erweichungstemperatur | ISO 306 A | °C | > 110 |

| Linearer Längenausdehnungskoeffizient | ASTM D696 | ×10⁻⁵ K⁻¹ | 7,7 |

| Maximale Betriebstemperatur | – | °C | 80 – 85 |

| Spezifische Wärme | ASTM C351 | cal/g·°C | 0,35 |

| Wärmeleitfähigkeitskoeffizient (K-Wert) | – | W/m·K | 0,189 |

| Wärmeübergangskoeffizient (U-Wert) – 3 mm | – | W/m²·K | 5,2 |

| Wärmeübergangskoeffizient (U-Wert) – 5 mm | – | W/m²·K | 4,9 |

| Mechanische Eigenschaften | |||

| Zugfestigkeit (5 mm/min) | ISO 527 | MPa | 75 |

| Bruchdehnung (5 mm/min) | ISO 527 | % | 4 |

| Biegefestigkeit (2 mm/min) | ISO 178 | MPa | 116 |

| Biegemodul (2 mm/min) | ISO 178 | MPa | 3210 |

| Schlagzähigkeit nach Charpy (ungekerbt) | ISO 179 | kJ/m² | 12 |

| Poissonzahl | – | – | 0,38 |

Typische physikalische und mechanische Produkteigenschaften von gegossenen Acrylglasplatten.

3.3.2 Brandverhalten

Acrylglas ist ein brennbares Material und brennt weiter, sobald es entzündet wurde. Die Verbrennungsgeschwindigkeit von gegossenen Acrylglasplatten ist mit der von Hartholz vergleichbar. Im Unterschied zu vielen anderen Kunststoffen entstehen bei der Verbrennung jedoch kein Cyanwasserstoff und keine halogenhaltigen, giftigen Gase, zudem entwickelt das Material nur sehr wenig Rauch.

Extrudierte Acrylglasplatten weisen eine ähnliche Verbrennungsgeschwindigkeit auf wie gegossene Platten, bilden im Brandfall jedoch brennende Schmelztropfen, die weiterbrennen können.

Detaillierte Informationen zum Brandverhalten verschiedener Acrylglas-Typen in internationalen Brandsicherheitstests sind den entsprechenden Prüftabellen zu entnehmen.

| Land | Produktart | Prüfnorm | Ergebnis / Klassifizierung |

|---|---|---|---|

| Europa | Gegossen & Extrudiert | ISO 11925-2 | E |

| Frankreich | Gegossen | NFP 92-307 | M4 |

| Frankreich | Extrudiert | NFP 92-307 | M4 |

| Deutschland | Gegossen | DIN 4102 | B2 |

| Deutschland | Extrudiert | DIN 4102 | B2 |

| Niederlande | Gegossen | NEN 6005 | Class 3 – Oberflächenausbreitung der Flamme |

| Niederlande | Extrudiert | NEN 6006 | Class 4 – Beitrag zum Übergreifen des Feuers |

| Großbritannien | Gegossen | BS 476: Pt 7 | Class 4 unter 3 mm |

| Großbritannien | Gegossen | BS 476: Pt 7 | Class 3 für 3 mm und darüber |

| Großbritannien | Extrudiert | BS 476: Pt 7 | Class 4 – alle Stärken |

| USA | Gegossen | UL 94 | HB |

| USA | Extrudiert | UL 94 | HB |

Verhalten von Acrylglas bei den wichtigsten internationalen Brandtests

3.3.3 Chemische Beständigkeit

Perspex® Acrylglas ist beständig gegenüber Wasser, Laugen, wässrigen anorganischen Salzlösungen sowie den meisten verdünnten Säuren.